ما هو اختبار صلابة روكويل؟

يعد اختبار صلابة روكويل طريقة مستخدمة على نطاق واسع لقياس صلابة المواد، مما يوفر رؤى مهمة حول مقاومتها للتشوه. وقد أصبح هذا الاختبار، الذي طوره ستانلي ب. روكويل في أوائل القرن العشرين، معياراً في صناعات تتراوح من صناعة السيارات إلى صناعة الطيران. يقيس هذا الاختبار الصلابة عن طريق قياس عمق اختراق أداة الإندنتر تحت حمولة كبيرة مقارنة بالاختراق الذي يحدثه التحميل المسبق. إن بساطة اختبار صلابة روكويل وسرعته ودقته تجعله الخيار المفضل لمراقبة الجودة في عمليات التصنيع.

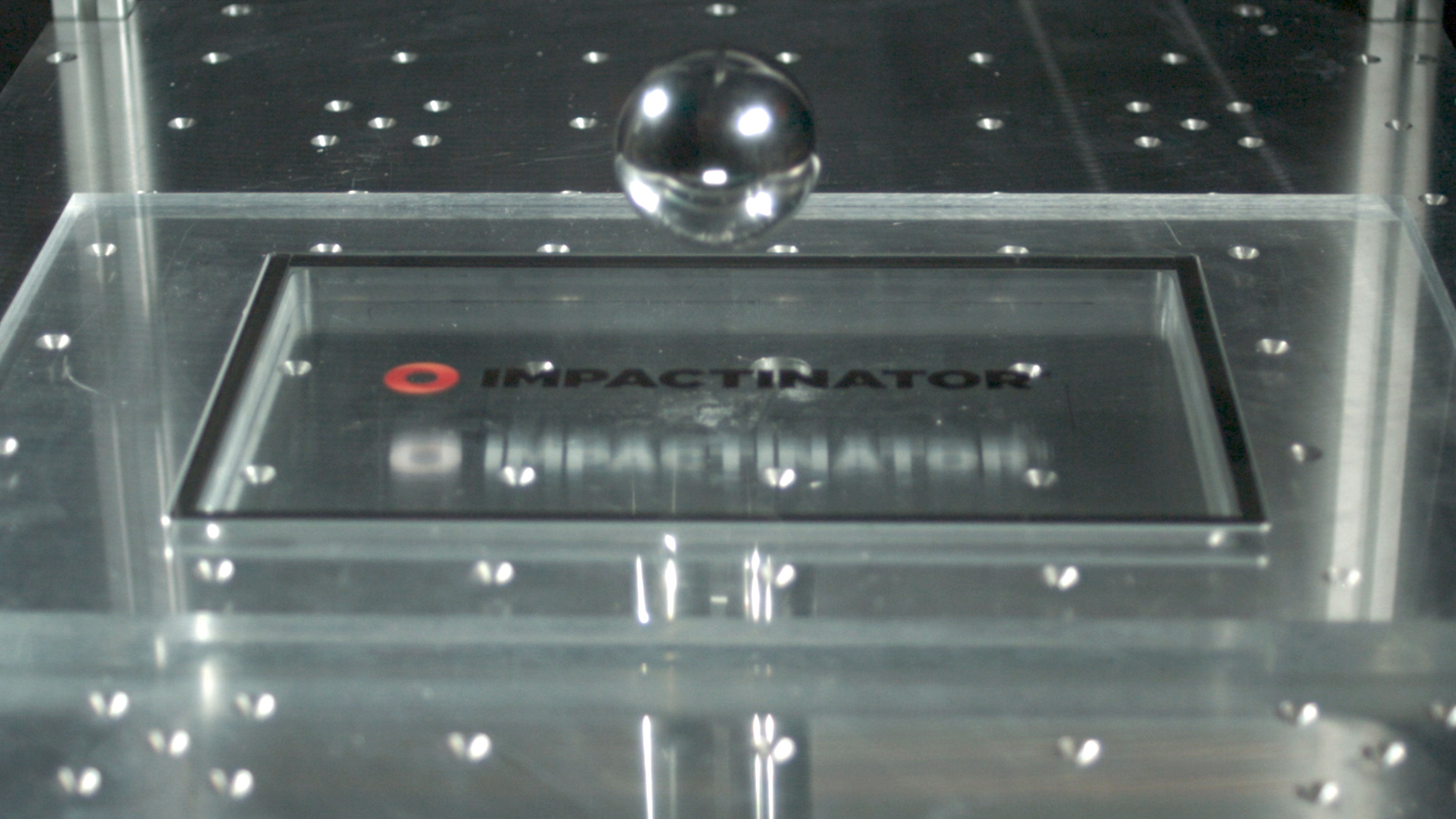

ميكانيكيات الاختبار

يكمن في صميم اختبار صلابة روكويل إجراء بسيط ودقيق في نفس الوقت. يتم ضغط المسافة البادئة الماسية أو الكروية في سطح المادة بحمل بسيط، يليه حمل كبير. يتم قياس عمق المسافة البادئة الناتجة عن الحمل الرئيسي بمجرد إزالة الحمل الرئيسي. ثم يتم تحويل هذا العمق إلى رقم صلابة Rockwell (HR) باستخدام معادلة محددة. ويعتمد المقياس المستخدم (على سبيل المثال، روكويل ب، روكويل ج) على نوع المادة والمقياس البادئ المستخدم، مما يضمن قراءات دقيقة لمجموعة كبيرة من المواد.

المقاييس المختلفة وتطبيقاتها

يستخدم اختبار الصلابة Rockwell مقاييس مختلفة لاستيعاب المواد والتطبيقات المختلفة. على سبيل المثال، يستخدم مقياس روكويل ب (HRB) مقياس روكويل ب (HRB) مقياسًا كرويًا مقاس 1/16 بوصة ويستخدم عادةً للمواد الأكثر ليونة مثل سبائك الألومنيوم والنحاس. وعلى العكس، يستخدم مقياس Rockwell C (HRC) مقياس Rockwell C (HRC) مقياسًا مخروطيًا ماسيًا وهو مثالي للمواد الأكثر صلابة مثل الفولاذ وسبائك التيتانيوم. ويوفر كل مقياس نهجًا مخصصًا لقياس الصلابة، مما يضمن أن تكون النتائج ذات صلة وموثوقة لمواد وتطبيقات محددة.

مزايا اختبار صلابة روكويل

تتمثل إحدى المزايا الأساسية لاختبار صلابة روكويل في طبيعته غير المدمّرة، مما يعني أن مادة الاختبار تظل سليمة إلى حد كبير بعد الاختبار. بالإضافة إلى ذلك، فإن الاختبار سريع، وغالباً ما يستغرق إكماله بضع ثوانٍ فقط، ويقدم نتائج فورية. تقلل بساطة إجراء الاختبار من احتمالية حدوث خطأ من المشغل، مما يضمن نتائج متسقة وقابلة للتكرار. هذا المزيج من السرعة والدقة وعدم التدمير يجعل من اختبار صلابة روكويل أداة لا تقدر بثمن في بيئات الإنتاج حيث تكون مراقبة الجودة أمرًا بالغ الأهمية.

التطبيق في مختلف الصناعات

تمتد براعة اختبار صلابة روكويل عبر العديد من الصناعات. ففي قطاع السيارات، يضمن الاختبار أن مكونات المحرك تفي بمعايير المتانة الصارمة. وتعتمد عليه شركات صناعة الطيران للتحقق من قدرة المكونات الحرجة على تحمل الظروف القاسية. وفي قطاع الإنشاءات، يساعد هذا الاختبار في تقييم مدى ملاءمة المواد للتطبيقات الهيكلية. حتى الإلكترونيات الاستهلاكية تستفيد من اختبار روكويل، حيث يضمن طول عمر وموثوقية المكونات التي تتعرض للبلى والتلف اليومي. ويؤكد هذا التطبيق الواسع النطاق على أهمية الاختبار في الحفاظ على معايير الجودة العالية في مختلف المجالات.

فهم حدود الاختبار

على الرغم من أن اختبار صلابة روكويل مفيد للغاية، إلا أنه من الضروري فهم حدوده لاستخدامه بفعالية. قد لا يكون الاختبار مناسبًا للمواد أو الطلاءات الرقيقة جدًا، حيث يمكن أن تتجاوز المسافة البادئة سُمك المادة، مما يؤدي إلى نتائج غير دقيقة. بالإضافة إلى ذلك، يمكن أن تؤثر ظروف السطح مثل الخشونة أو النظافة على نتائج الاختبار. يمكن أن يساعد التعرف على هذه القيود وإعداد المادة بشكل مناسب في التخفيف من عدم الدقة المحتملة، مما يضمن قياسات صلابة موثوقة.

المقارنة مع اختبارات الصلادة الأخرى

اختبار صلابة روكويل هو أحد الطرق العديدة المتاحة لقياس صلابة المواد. وبالمقارنة مع اختبارات الصلابة برينل أو فيكرز، يقدم روكويل نتائج أسرع باستخدام معدات أبسط. على سبيل المثال، ينطوي اختبار برينل على مسافة بادئة أكبر وهو مناسب بشكل أفضل للمواد غير المتجانسة، في حين أن اختبار فيكرز، مع المسافة البادئة الهرمية الشكل، مثالي للمواد الرقيقة والطلاءات. كل طريقة لها نقاط قوتها، لكن كفاءة اختبار روكويل وسهولة استخدامه تجعله خيارًا شائعًا للعديد من التطبيقات.

التحضير لاختبار صلابة روكويل

الإعداد المناسب هو مفتاح الحصول على قياسات صلابة روكويل الدقيقة. يجب أن يكون سطح الاختبار أملسًا وخاليًا من الملوثات، حيث يمكن أن تؤثر أي مخالفات على اختراق أداة الاختبار. بالإضافة إلى ذلك، يجب تثبيت مادة الاختبار بإحكام لمنع أي حركة أثناء الاختبار. يضمن فهم متغيرات التحضير هذه والتحكم فيها أن تكون نتائج الاختبار موثوقة وتعكس الصلابة الحقيقية للمادة.