Im April 2015 kündigte das Korean Institute of Electronic Technology (KETI) die Produktion eines ultradünnen OLED-Elektrodenmaterials für mobile Geräte an. Das Besondere an diesem Elektrodenmaterial ist, dass es in der Lage ist, seine elektrischen Eigenschaften auch nach mehr als tausend Biegevorgängen beizubehalten.

Das OLED-Elektrodenmaterial soll nach Angaben des Instituts die Herstellung von beispielsweise Smartphones ermöglichen, die sich wie Papier rollen oder komplett falten lassen. Die Massenproduktion wird derzeit mit großen Herstellern chemischer Materialien aus Korea diskutiert. Es ist geplant, diese vollständig faltbaren Smartphones innerhalb der nächsten zwei Jahre für den kommerziellen Maßstab verfügbar zu machen.

ITO zu kostspielig und unflexibel

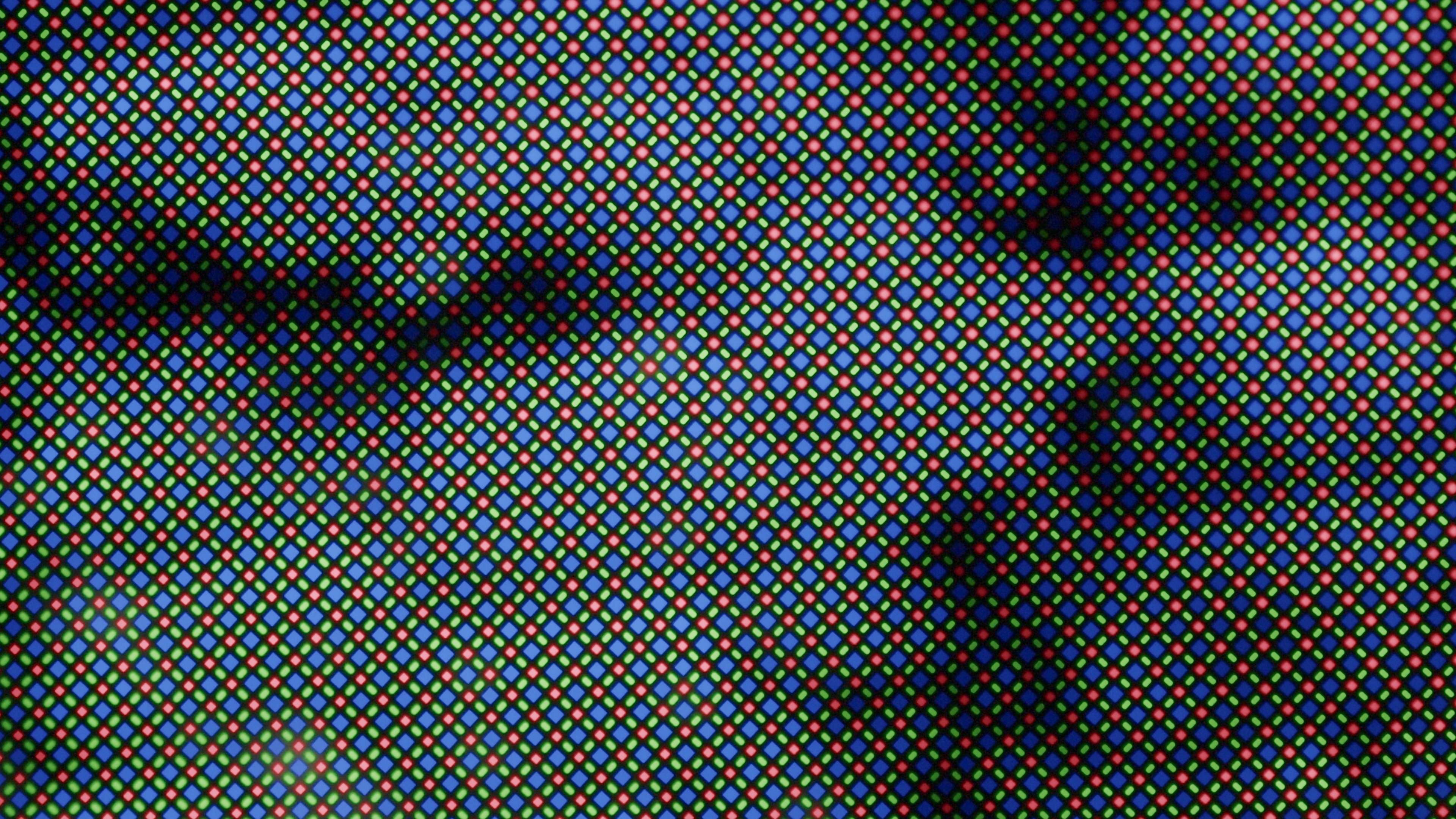

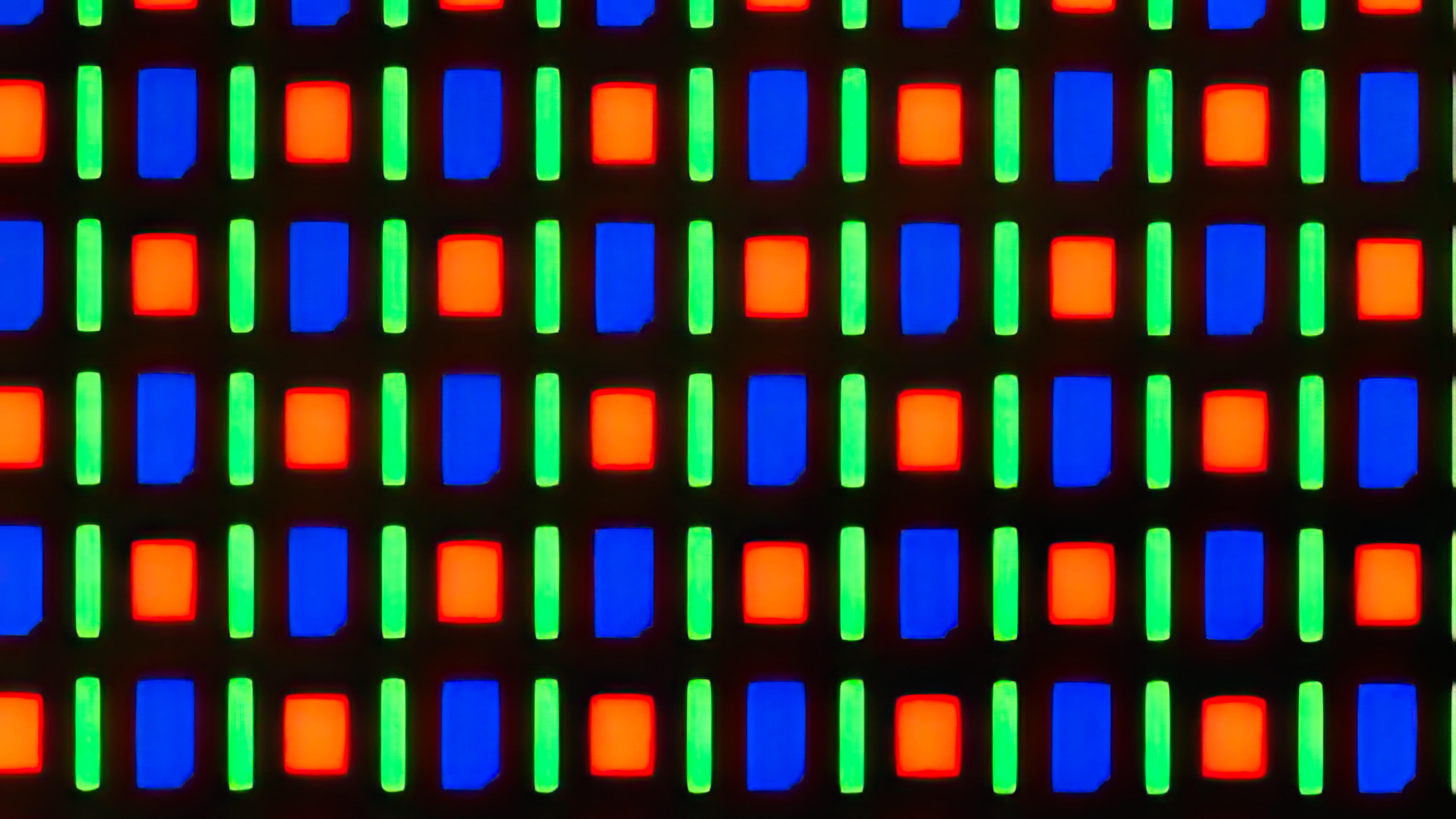

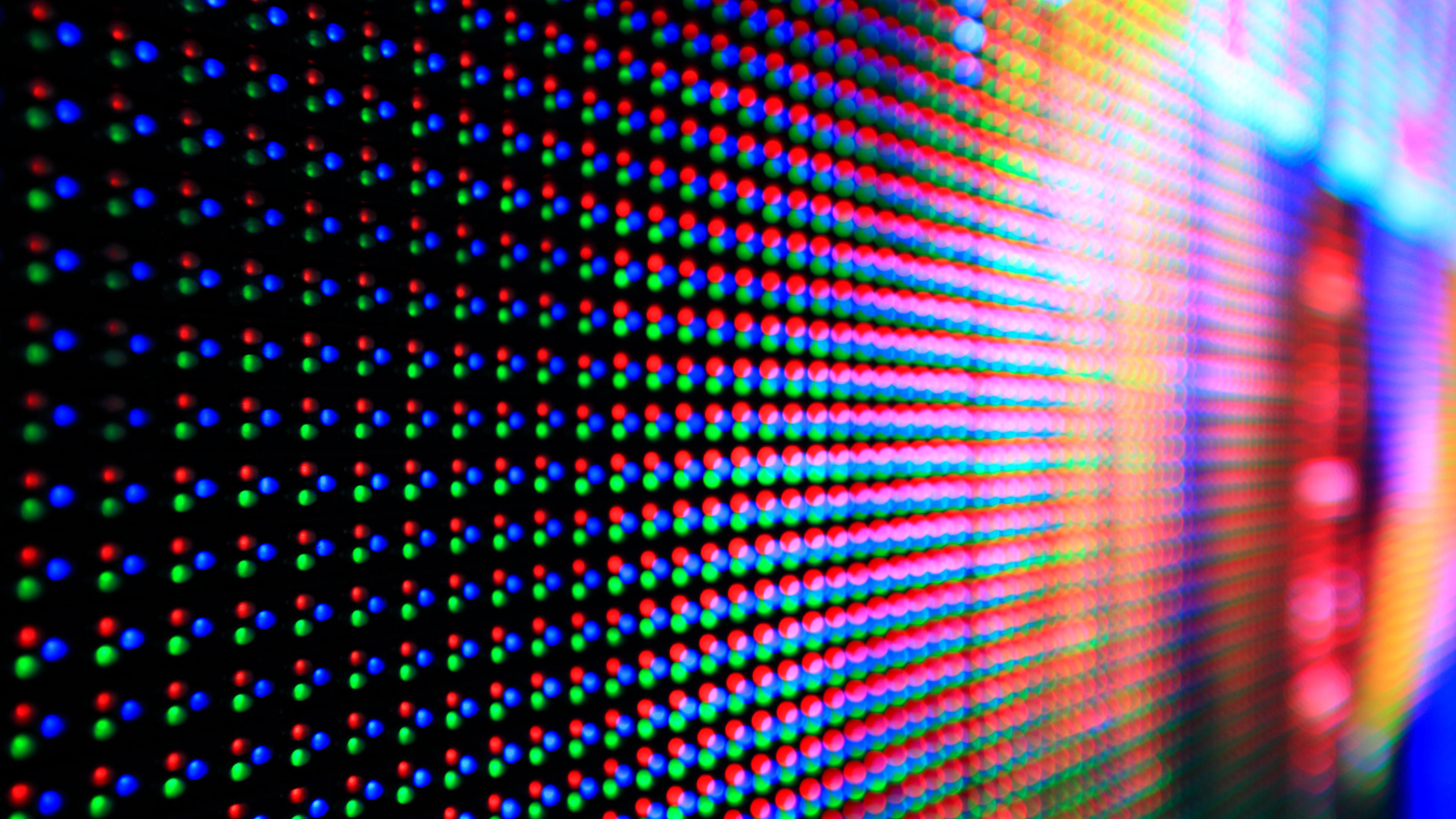

Bisher ist Indiumzinnoxid (ITO) ein wichtiger "Inhaltsstoff" in diesen Produkten für das Touchscreen-Display von Smartphones und Tablets. Denn ITO-basierte Touchscreen-Displays zeichnen sich durch eine hervorragende Helligkeit und Leitfähigkeit aus. Da ITO jedoch zahlreiche Nachteile für neuartige Technologieprodukte mit sich bringt – wie teure Herstellungskosten und Sprödigkeit der Oberfläche – ist es für die geplanten neuen Technologien keine Option mehr.

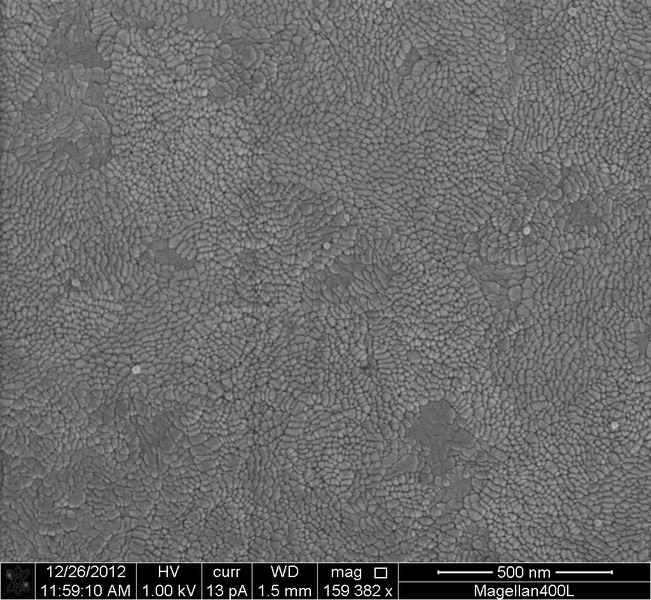

Heute rückt der Einsatz von Elektrodenmaterialien auf Basis von Silbernanodraht immer mehr in den Fokus. Das liegt daran, dass dieses Material eher für flexible OLED-Displays geeignet ist.

Silber-Nanodraht gut geeignet für die Massenproduktion

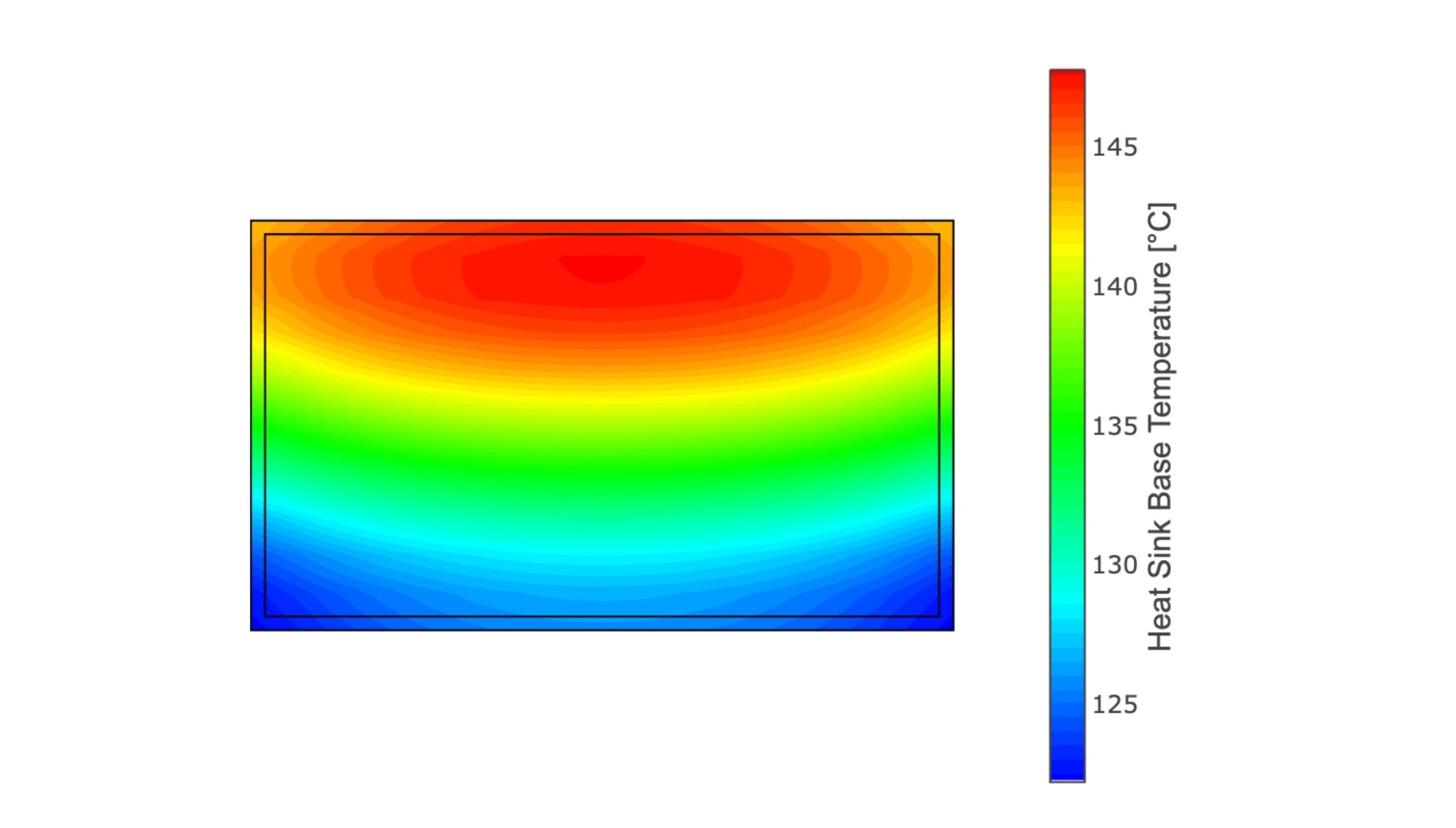

Das koreanische KETI-Institut verwendet für seine geplante Massenproduktion Silbernanodraht als "Input" auf einem Polymersubstrat und passt dann die Oberflächenrauheit mittels Plasmastrahlung an, um einen akzeptablen Wirkungsgrad ähnlich wie bei ITO-basierten OLED-Displays zu erreichen.

ITO versus Silber-Nanodrähte

Im Vergleich zu Indiumzinnoxid (ITO) sprechen mehrere Faktoren für den Einsatz von Silbernanodrähten (SNW).

Die neuen Touchs-Produkte mit diesem Material sind leichter, dünner, reaktionsfreudiger und vor allem kostengünstiger in der Herstellung. Darüber hinaus bieten sie eine hervorragende Flexibilität sowie eine hohe Lichtdurchlässigkeit. Da je nach Herstellungsverfahren kaum oder keine Chemikalien zum Einsatz kommen, die aufwendig entsorgt werden müssen, ist auch ein umweltfreundlicherer Produktionsprozess möglich als bei ITO-Materialien.

Produkte, die mit nicht ITO-basierten transparenten Leitern ausgestattet sind, sind für den Markt von zunehmendem Interesse. Weitere Informationen zum geplanten Projekt von KETI finden Sie auf der Website des Instituts unter der in unserer Referenz angegebenen URL.