Les interfaces homme-machine (IHM) font partie intégrante du fonctionnement des systèmes industriels modernes, car elles constituent une passerelle essentielle entre les opérateurs humains et les machines complexes. Ces interfaces permettent le contrôle et la surveillance dans un large éventail d'applications, de la fabrication et de la transformation à la production d'énergie et à l'exploitation minière. Cependant, lorsqu'il s'agit de concevoir des IHM pour des environnements difficiles, il faut relever des défis uniques pour garantir la fiabilité, la durabilité et la facilité d'utilisation. Les environnements difficiles peuvent aller des températures extrêmes et de l'humidité élevée à l'exposition aux produits chimiques, à la poussière et aux vibrations mécaniques. Cet article de blog examine les stratégies et considérations critiques pour concevoir des IHM capables de résister à ces conditions exigeantes.

Comprendre les défis environnementaux

La première étape de la conception d'IHM pour les environnements difficiles consiste à acquérir une compréhension approfondie des défis spécifiques que présente l'environnement. Cela implique une évaluation complète de facteurs tels que les températures extrêmes, les niveaux d'humidité, l'exposition aux produits chimiques, à la poussière et aux particules, et les impacts mécaniques tels que les vibrations et les chocs. Chacun de ces facteurs peut avoir un impact significatif sur la fonctionnalité et la longévité des IHM.

Températures extrêmes

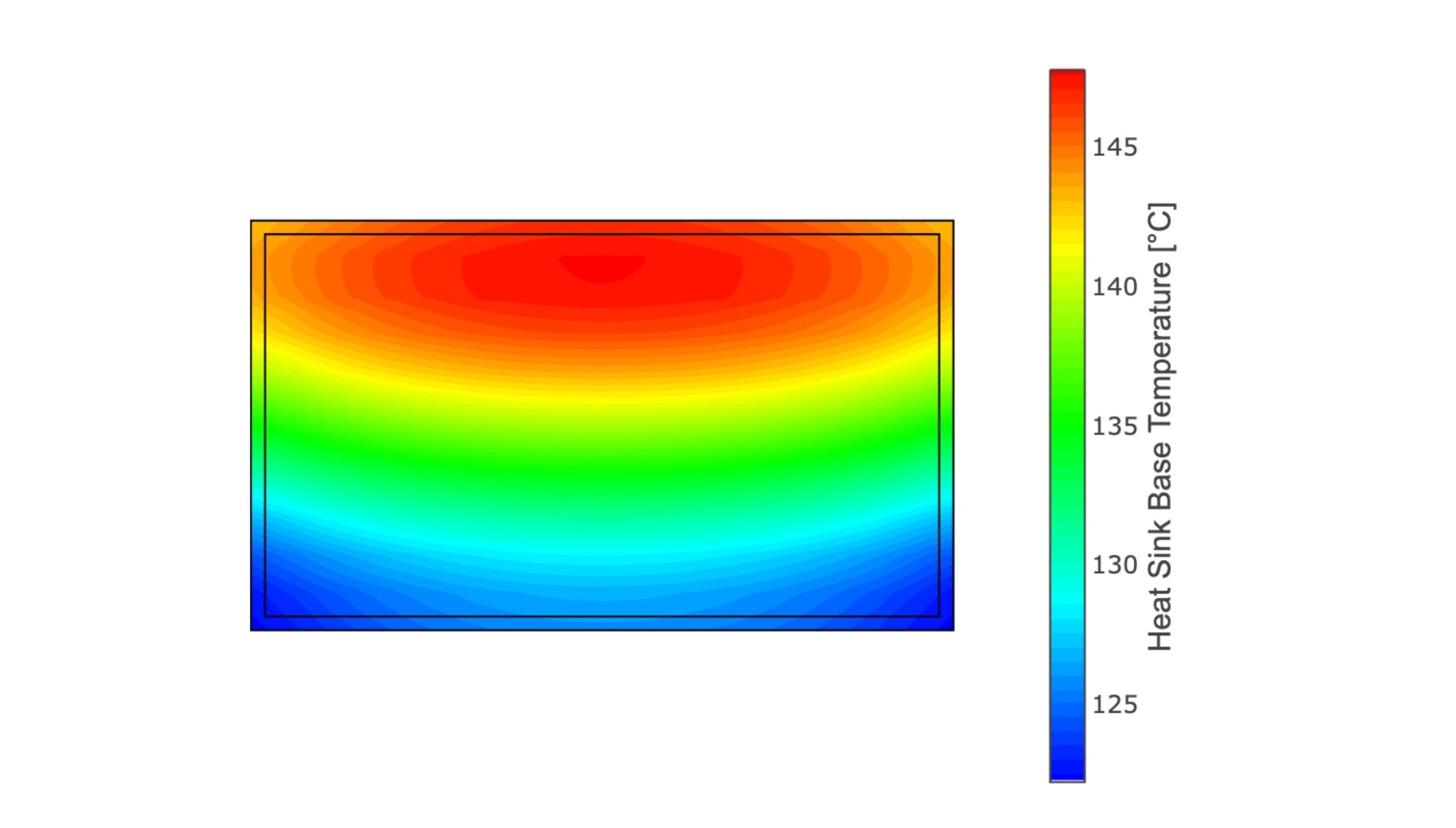

Dans les environnements où les températures peuvent atteindre des sommets extrêmes ou descendre jusqu'au point de congélation, il est essentiel de sélectionner des composants et des matériaux capables de fonctionner de manière fiable dans ces plages. Par exemple, dans une raffinerie de pétrole située dans un désert, les températures peuvent atteindre des niveaux susceptibles de provoquer la défaillance des composants électroniques classiques. Il est donc essentiel d'utiliser des composants de qualité industrielle conçus pour résister à des températures élevées et basses. En outre, la mise en œuvre de solutions de gestion thermique appropriées, telles que les dissipateurs thermiques et la ventilation, peut contribuer à prévenir la surchauffe et à garantir des performances constantes.

Humidité et hygrométrie

Un taux d'humidité élevé et une exposition à l'humidité peuvent entraîner la corrosion et des défaillances électriques. Dans des environnements tels que les usines de transformation des aliments ou les installations extérieures, les IHM peuvent être exposées à l'eau, soit par contact direct, soit par des niveaux élevés d'humidité. Pour y remédier, il est essentiel de concevoir des IHM avec des boîtiers étanches et d'utiliser des matériaux résistants à l'eau. Les revêtements conformes sur les composants électroniques peuvent également fournir une couche supplémentaire de protection contre l'humidité.

Poussière et particules

La poussière et les particules peuvent s'infiltrer dans les équipements et causer des problèmes mécaniques et électriques. Dans les industries telles que l'exploitation minière ou l'agriculture, la poussière est une présence constante. Les boîtiers dotés d'un indice de protection (IP) approprié garantissent que la poussière et les autres particules n'interfèrent pas avec les fonctionnalités de l'IHM. Des indices IP tels que IP65 ou supérieurs sont souvent nécessaires pour assurer une protection adéquate dans ces environnements.

Exposition aux produits chimiques

L'exposition aux produits chimiques est une préoccupation importante dans les industries telles que la fabrication de produits chimiques et pharmaceutiques. Dans ces environnements, les IHM doivent être résistantes à la dégradation chimique. Cela implique l'utilisation de matériaux capables de résister à l'exposition à des substances corrosives, tels que l'acier inoxydable, les plastiques spécialisés et les revêtements de protection. Ces matériaux permettent de garantir que l'IHM continue à fonctionner correctement, même en présence de produits chimiques agressifs.

Impacts mécaniques et vibrations

Dans les environnements industriels, les IHM sont souvent soumises à des chocs physiques et à des vibrations continues. Cela est particulièrement vrai dans des secteurs tels que les transports, les machines lourdes et la fabrication. Pour protéger l'IHM des dommages, il est essentiel de disposer de solutions de montage robustes et de matériaux absorbant les chocs. Les conceptions résistantes aux vibrations permettent de maintenir l'intégrité de l'IHM au fil du temps, garantissant ainsi une fiabilité à long terme.

Stratégies pour une conception robuste de l'IHM

La conception d'IHM pour les environnements difficiles nécessite une approche à multiples facettes qui associe un matériel robuste, un logiciel intuitif et des tests complets. En tenant compte de ces aspects, les concepteurs peuvent créer des IHM qui non seulement survivent mais prospèrent dans des conditions exigeantes.

Matériel durable

L'un des aspects essentiels de la conception d'IHM pour les environnements difficiles consiste à s'assurer que le matériel est suffisamment durable pour résister aux conditions. Cela commence par le choix des matériaux appropriés pour les boîtiers. Les matériaux tels que l'acier inoxydable et les plastiques renforcés offrent une excellente protection contre les dommages physiques, l'exposition aux produits chimiques et l'humidité. Ces matériaux peuvent être intégrés dans des conceptions scellées avec des indices IP appropriés pour garantir que la poussière et l'eau ne compromettent pas les composants internes.

Outre les boîtiers durables, il est essentiel de sélectionner des composants de qualité industrielle. Les écrans doivent pouvoir fonctionner à des températures extrêmes, et les boutons et écrans tactiles doivent être conçus pour une utilisation intensive. Les connecteurs doivent être résistants à la corrosion et à l'usure mécanique pour garantir une fiabilité à long terme.

La gestion thermique est une autre considération essentielle. Une gestion thermique efficace permet d'éviter la surchauffe, qui peut entraîner la défaillance des composants. Il peut s'agir de solutions de refroidissement passives, telles que les dissipateurs thermiques et la ventilation, ou de méthodes de refroidissement actives, telles que les ventilateurs ou les systèmes de refroidissement liquide. Il est essentiel de veiller à ce que l'IHM reste dans sa plage de température de fonctionnement optimale pour maintenir ses performances et prolonger sa durée de vie.

La résistance aux vibrations est tout aussi importante. Les environnements industriels peuvent exposer les IHM à des vibrations continues qui peuvent desserrer les connexions et provoquer une usure mécanique. La conception des IHM avec des matériaux amortissant les vibrations et des solutions de montage robustes permet d'atténuer ces effets et de protéger l'appareil contre les dommages.

Conception de logiciels centrés sur l'utilisateur

Si la durabilité du matériel est cruciale, la facilité d'utilisation du logiciel de l'IHM est tout aussi importante. Dans les environnements difficiles, les opérateurs travaillent souvent dans des conditions stressantes et peuvent porter des équipements de protection, tels que des gants, ce qui peut rendre l'interaction avec les IHM difficile. La conception d'interfaces utilisateur adaptées à ces facteurs est essentielle pour garantir un fonctionnement efficace.

Les interfaces intuitives sont essentielles à la facilité d'utilisation. Il s'agit notamment de concevoir des boutons et des cibles tactiles de grande taille et facilement accessibles, qui peuvent être actionnés avec des gants. Les options de commande vocale ou gestuelle peuvent également améliorer la convivialité, en permettant aux opérateurs d'interagir avec l'IHM sans avoir à toucher l'écran. Une navigation simplifiée est essentielle pour aider les opérateurs à trouver rapidement les informations dont ils ont besoin. Il peut s'agir de menus intuitifs, d'indicateurs visuels clairs et de flux de travail logiques qui réduisent la charge cognitive de l'opérateur.

Les écrans à haute visibilité sont essentiels dans des conditions d'éclairage variables. Les IHM doivent être lisibles en plein soleil, dans des environnements peu éclairés et dans tous les cas intermédiaires. Les écrans à fort contraste, les revêtements antireflets et le rétroéclairage réglable peuvent améliorer considérablement la visibilité et réduire la fatigue de l'opérateur.

La réactivité est un autre aspect essentiel de la conception des logiciels. Dans les environnements industriels rapides, les retards de réponse de l'IHM peuvent entraîner des erreurs graves. Le logiciel de l'IHM doit être optimisé pour fournir un retour d'information rapide et fonctionner correctement sous charge. Cela implique des pratiques de codage efficaces, une puissance de traitement adéquate et une mémoire suffisante pour répondre aux exigences de l'application.

Tests complets

Des tests complets sont essentiels pour s'assurer que les IHM peuvent résister aux conditions difficiles auxquelles elles seront confrontées sur le terrain. Les tests environnementaux soumettent les IHM aux conditions qu'elles rencontreront, y compris les cycles de température, l'exposition à l'humidité, la pénétration de la poussière et les tests de résistance chimique. Ces tests permettent d'identifier les points de défaillance potentiels et les domaines à améliorer.

Les tests de chocs et de vibrations simulent les contraintes mécaniques auxquelles les IHM seront confrontées sur le terrain. En soumettant l'IHM à ces tests, les concepteurs peuvent identifier les faiblesses de la conception et procéder aux ajustements nécessaires pour garantir la durabilité.

Les essais sur le terrain constituent également une partie essentielle du processus de test. Le déploiement des IHM dans des environnements de travail réels pendant des périodes prolongées permet d'obtenir des informations et des commentaires précieux. L'utilisation en conditions réelles peut mettre en évidence des problèmes que les tests en laboratoire n'auraient pas décelés, ce qui permet d'apporter des améliorations supplémentaires avant le déploiement à grande échelle.

Études de cas

Industrie du pétrole et du gaz

Dans l'industrie du pétrole et du gaz, les IHM doivent fonctionner dans des lieux dangereux, avec des atmosphères explosives et des conditions environnementales extrêmes. Une mise en œuvre réussie a consisté à concevoir une IHM avec un boîtier antidéflagrant, des composants résistants aux températures élevées et un écran tactile utilisable avec des mains gantées. L'IHM comportait également un écran à fort contraste pour une lisibilité en plein soleil et une interface intuitive pour un fonctionnement efficace.

Le processus de conception a commencé par une analyse approfondie des conditions environnementales. L'IHM devait résister à des températures allant de -40°C à 60°C et fonctionner dans des zones très humides et potentiellement exposées à des produits chimiques. Le boîtier antidéflagrant a été conçu pour empêcher l'inflammation de tout gaz inflammable présent dans l'environnement, afin de garantir la sécurité. Des composants résistants aux hautes températures ont été sélectionnés pour maintenir le fonctionnement de l'appareil dans des conditions de chaleur extrême. L'écran tactile a été spécialement conçu pour être utilisable avec des gants, afin de s'adapter à l'équipement de protection porté par les opérateurs. L'affichage à contraste élevé garantit la lisibilité dans diverses conditions d'éclairage, ce qui réduit la fatigue de l'opérateur et améliore la convivialité.

Usines de transformation des aliments

Les environnements de transformation des aliments exigent que les IHM résistent aux lavages fréquents, à l'exposition aux produits chimiques de nettoyage et aux normes d'hygiène strictes. La conception robuste comprenait des boîtiers en acier inoxydable, scellés selon les normes IP69K, garantissant une protection complète contre les infiltrations d'eau et de poussière. L'écran tactile a été conçu pour fonctionner avec précision même lorsqu'il est mouillé, et l'interface logicielle a été simplifiée pour permettre une utilisation rapide pendant les cycles de production accélérés.

Lors de la conception de cette IHM, l'équipe a tenu compte des processus de nettoyage rigoureux utilisés dans les usines de transformation des aliments. Le boîtier en acier inoxydable résiste à la corrosion causée par les produits chimiques de nettoyage, tandis que l'indice de protection IP69K garantit une protection contre les lavages à haute pression. La fonctionnalité de l'écran tactile dans des conditions humides était une caractéristique essentielle, permettant aux opérateurs de garder le contrôle même pendant le nettoyage. L'interface logicielle simplifiée a permis de rationaliser les opérations, de réduire le temps nécessaire à l'exécution des tâches essentielles et de minimiser les risques d'erreur.

Opérations minières

Les environnements miniers présentent des défis tels que la poussière, les vibrations et les conditions météorologiques difficiles. La conception d'une IHM réussie pour cette industrie comprenait un boîtier robuste avec une protection contre la poussière et l'humidité, des supports absorbant les chocs et un écran avec un revêtement antireflet pour une meilleure lisibilité dans des conditions de luminosité variables. L'interface a été conçue pour être facile à utiliser, avec des boutons de grande taille et des indicateurs clairs, afin de s'adapter aux opérateurs portant un équipement de protection.

Le processus de conception a commencé par une évaluation de l'environnement minier, qui comprenait des niveaux élevés de poussière, des vibrations fréquentes et une exposition aux éléments. Le boîtier robuste assure une protection contre la poussière et l'humidité, garantissant ainsi la longévité de l'IHM. Les supports absorbant les chocs ont atténué l'impact des vibrations, préservant ainsi l'intégrité de l'IHM au fil du temps. Le revêtement antireflet de l'écran améliore la visibilité, permettant aux opérateurs de lire l'écran aussi bien en plein soleil que dans des conditions de faible luminosité. L'interface utilisateur a été conçue avec de gros boutons et des indicateurs clairs, pour s'adapter à l'équipement de protection porté par les opérateurs et garantir la facilité d'utilisation.

Tendances futures en matière de conception d'IHM

Au fur et à mesure que la technologie progresse, la conception des IHM pour les environnements difficiles continue d'évoluer. Les nouvelles tendances comprennent l'intégration de matériaux avancés, une connectivité améliorée et des fonctions intelligentes, qui promettent toutes d'améliorer encore la résilience et la fonctionnalité des IHM.

Matériaux avancés

L'utilisation de matériaux avancés tels que le graphène et les nano-revêtements offre une durabilité et une résistance accrues aux facteurs de stress environnementaux. Ces matériaux peuvent améliorer la longévité et la fiabilité des IHM dans des conditions difficiles. Le graphène, par exemple, est connu pour sa résistance et sa conductivité thermique.