Ano ang Brinell Hardness Test?

Ang Brinell Hardness Test, na ipinangalan sa Swedish engineer na si Johan August Brinell, ay isang pamamaraan na binuo noong 1900 upang masukat ang katigasan ng mga materyales. Ang pagsubok na ito ay partikular na kapaki-pakinabang para sa mga materyales na may magaspang o hindi pantay na istraktura ng butil. Hindi tulad ng iba pang mga pagsubok sa katigasan na maaaring limitado sa mga tukoy na materyales o istraktura, ang pamamaraan ng Brinell ay nagbibigay ng isang mas komprehensibong pagtatasa, na ginagawa itong isang ginustong pagpipilian para sa isang malawak na hanay ng mga aplikasyon, kabilang ang mga metal at haluang metal.

Paano Gumagana ang Brinell Hardness Test

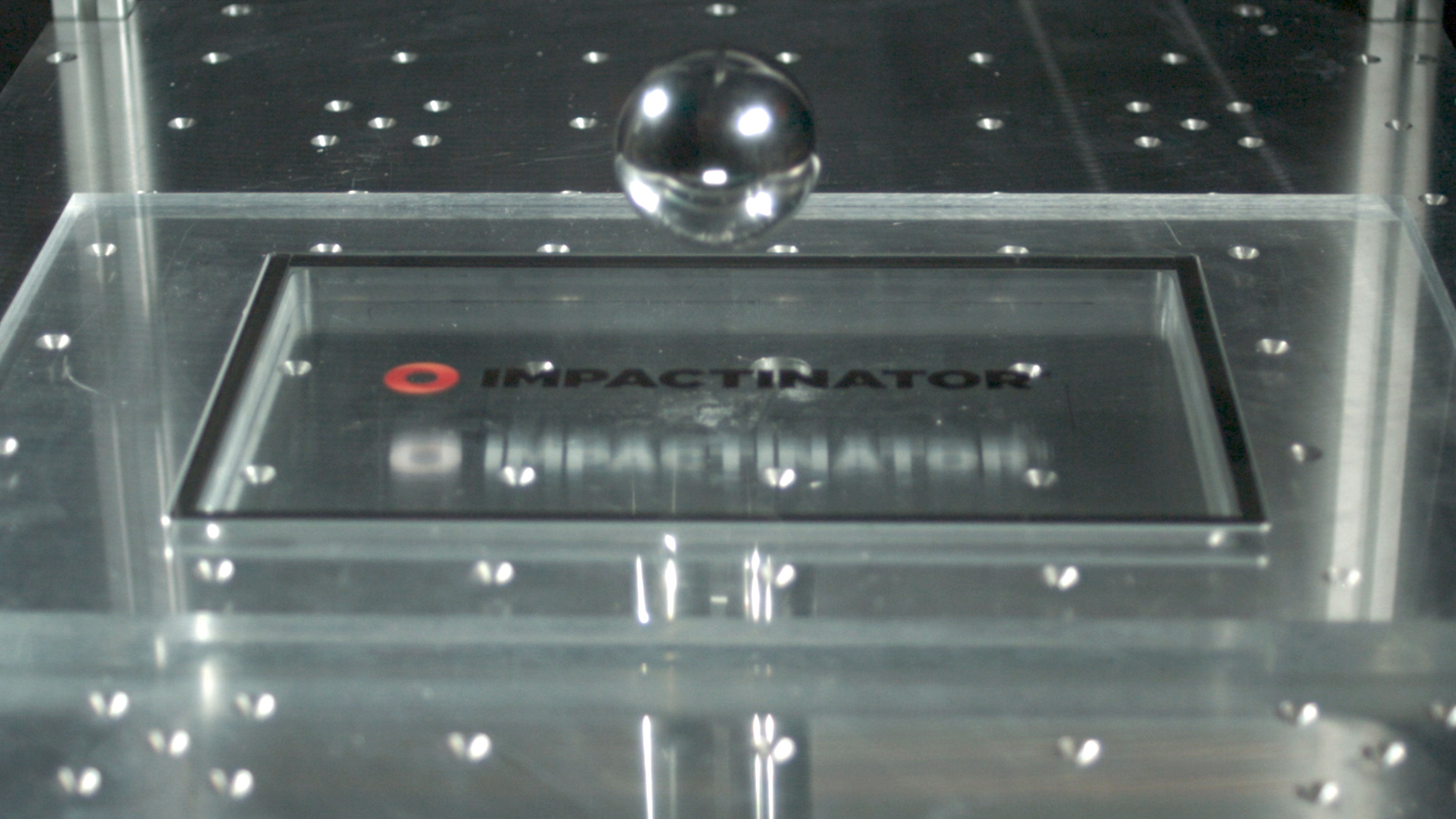

Ang Brinell Hardness Test ay nagsasangkot ng pagpindot ng isang matigas na bola sa ibabaw ng materyal at pagsukat ng laki ng indentation. Karaniwan, ang isang bola na gawa sa pinatigas na bakal o tungsten carbide, na may diameter mula 1 hanggang 10 mm, ay ginagamit. Ang isang tinukoy na pag-load ay inilalapat sa bola para sa isang paunang natukoy na oras, at pagkatapos alisin ang pag-load, ang diameter ng indentation na naiwan sa ibabaw ng materyal ay sinusukat. Ang Brinell Hardness Number (BHN) ay kinakalkula gamit ang formula na isinasaalang-alang ang load, ang diameter ng bola, at ang diameter ng indentation.

Mga Pakinabang ng Brinell Hardness Test

Ang isa sa mga pangunahing bentahe ng Brinell Hardness Test ay ang pagiging angkop nito sa isang malawak na hanay ng mga materyales, kabilang ang mga metal, di-metal, at composites. Ito ay partikular na epektibo para sa pagsubok ng mga materyales na may heterogeneous na istraktura, tulad ng cast iron at forged metal. Ang malaking indentation na iniwan ng Brinell test ay nagbibigay ng isang mas average na sukat sa isang mas malaking lugar ng ibabaw, na tumutulong sa pagtatasa ng mga materyales na may hindi pare-parehong mga istraktura ng butil. Ang pagsubok na ito ay hindi rin gaanong apektado ng pagtatapos ng ibabaw, na ginagawang angkop para sa magaspang o hindi makintab na materyales.

Mga Aplikasyon sa Iba't ibang Industriya

Ang Brinell Hardness Test ay nakakahanap ng mga aplikasyon sa maraming mga industriya dahil sa kakayahang umangkop at pagiging maaasahan nito. Sa industriya ng automotive, ginagamit ito upang masuri ang katigasan ng mga bahagi ng makina, gears, at bearings. Ang sektor ng konstruksiyon ay umaasa sa pagsubok na ito upang suriin ang tibay ng mga materyales sa istruktura tulad ng bakal at kongkreto. Kahit na sa industriya ng aerospace, kung saan ang pagganap ng materyal ay kritikal, ang Brinell Hardness Test ay ginagamit upang matiyak na ang mga bahagi ay nakakatugon sa mahigpit na mga pagtutukoy ng tigas. Interelectronix ay may malawak na karanasan sa paglalapat ng pagsubok na ito sa iba't ibang mga industriya, tinitiyak na ang mga materyales ay nakakatugon sa pinakamataas na pamantayan ng kalidad at pagganap.

Pag-unawa sa Mga Parameter ng Pagsubok at ang Kanilang Epekto

Ang ilang mga parameter ay maaaring makaimpluwensya sa mga resulta ng isang Brinell Hardness Test, kabilang ang diameter ng bola, ang magnitude ng inilapat na pag-load, at ang tagal kung saan inilalapat ang pag-load. Mahalaga na piliin ang naaangkop na mga parameter batay sa materyal na sinusubok upang makakuha ng tumpak at maaasahang mga resulta. Halimbawa, ang isang mas malaking diameter ng bola o mas mataas na pag-load ay maaaring kailanganin para sa mas matitigas na materyales, habang ang mas malambot na materyales ay maaaring mangailangan ng isang mas maliit na bola at mas magaan na pag-load. Sa Interelectronix, ginagabayan namin ang aming mga kliyente sa pagpili ng pinakamainam na mga parameter ng pagsubok upang matiyak ang tumpak at makabuluhang mga sukat ng tigas.

Paghahambing sa Iba pang Mga Pagsubok sa Katigasan

Habang ang Brinell Hardness Test ay lubos na maraming nalalaman, hindi lamang ito ang paraan na magagamit para sa pagsukat ng katigasan ng materyal. Ang iba pang mga karaniwang pagsubok ay kinabibilangan ng mga pagsubok sa katigasan ng Rockwell at Vickers . Ang bawat isa sa mga pamamaraang ito ay may mga kalakasan at kahinaan. Halimbawa, ang pagsubok ng Rockwell ay mas mabilis at maaaring awtomatiko, na ginagawang angkop para sa mga kapaligiran sa pagsubok na may mataas na throughput. Ang pagsubok ng Vickers, sa kabilang banda, ay kilala para sa katumpakan nito sa pagsukat ng maliliit na bahagi at manipis na materyales. Gayunpaman, ang kakayahan ng pagsubok ng Brinell na mag-average ng katigasan sa isang mas malaking lugar ay ginagawang perpekto para sa mga materyales na may hindi pantay na istraktura, na nagha-highlight ng natatanging halaga nito.

Pag-calibrate at Pagpapanatili ng Kagamitan sa Pagsubok

Ang pagtiyak ng katumpakan at pagiging maaasahan ng Brinell Hardness Test ay nangangailangan ng wastong pagkakalibrate at pagpapanatili ng kagamitan sa pagsubok. Ang regular na pagkakalibrate laban sa mga karaniwang materyales ng sanggunian ay mahalaga upang mapatunayan na ang testing machine ay gumagawa ng pare-pareho na mga resulta. Ang pagpapanatili ay nagsasangkot ng pag-inspeksyon ng indenter ball para sa pagsusuot at pagpapalit nito kung kinakailangan, pati na rin ang pagtiyak na ang makina ay nag-aaplay ng tamang pag-load. Sa Interelectronix, nag-aalok kami ng komprehensibong mga serbisyo sa pag-calibrate at pagpapanatili upang matulungan ang aming mga kliyente na mapanatili ang integridad ng kanilang mga proseso ng pagsubok.

Mga Karaniwang Hamon at Paano Mapagtagumpayan ang mga Ito

Sa kabila ng pagiging matibay nito, ang Brinell Hardness Test ay maaaring magpakita ng ilang mga hamon. Ang isang karaniwang isyu ay ang pagbuo ng masyadong malaki o masyadong maliit na indentations, na maaaring magresulta mula sa maling application ng pag-load o hindi angkop na diameter ng bola. Mahalaga rin ang paghahanda sa ibabaw, dahil ang mga kontaminante o hindi pantay na ibabaw ay maaaring makaapekto sa mga resulta ng pagsubok. Nagbibigay Interelectronix ng detalyadong patnubay at suporta upang matulungan ang mga kliyente na mapagtagumpayan ang mga hamong ito, tinitiyak na maaari silang umasa sa tumpak na mga sukat ng katigasan para sa kanilang mga materyales.