Vad är Rockwells hårdhetstest?

Rockwells hårdhetstest är en allmänt använd metod för att mäta hårdheten hos material, vilket ger viktiga insikter om deras motståndskraft mot deformation. Testet utvecklades av Stanley P. Rockwell i början av 1900-talet och har blivit en standard inom allt från bil- till flygindustrin. Hårdheten kvantifieras genom att man mäter penetrationsdjupet för en intryckskropp under en stor belastning jämfört med penetrationsdjupet vid en förbelastning. Enkelheten, snabbheten och noggrannheten hos Rockwells hårdhetstest gör det till ett förstahandsval för kvalitetskontroll i tillverkningsprocesser.

Testets mekanik

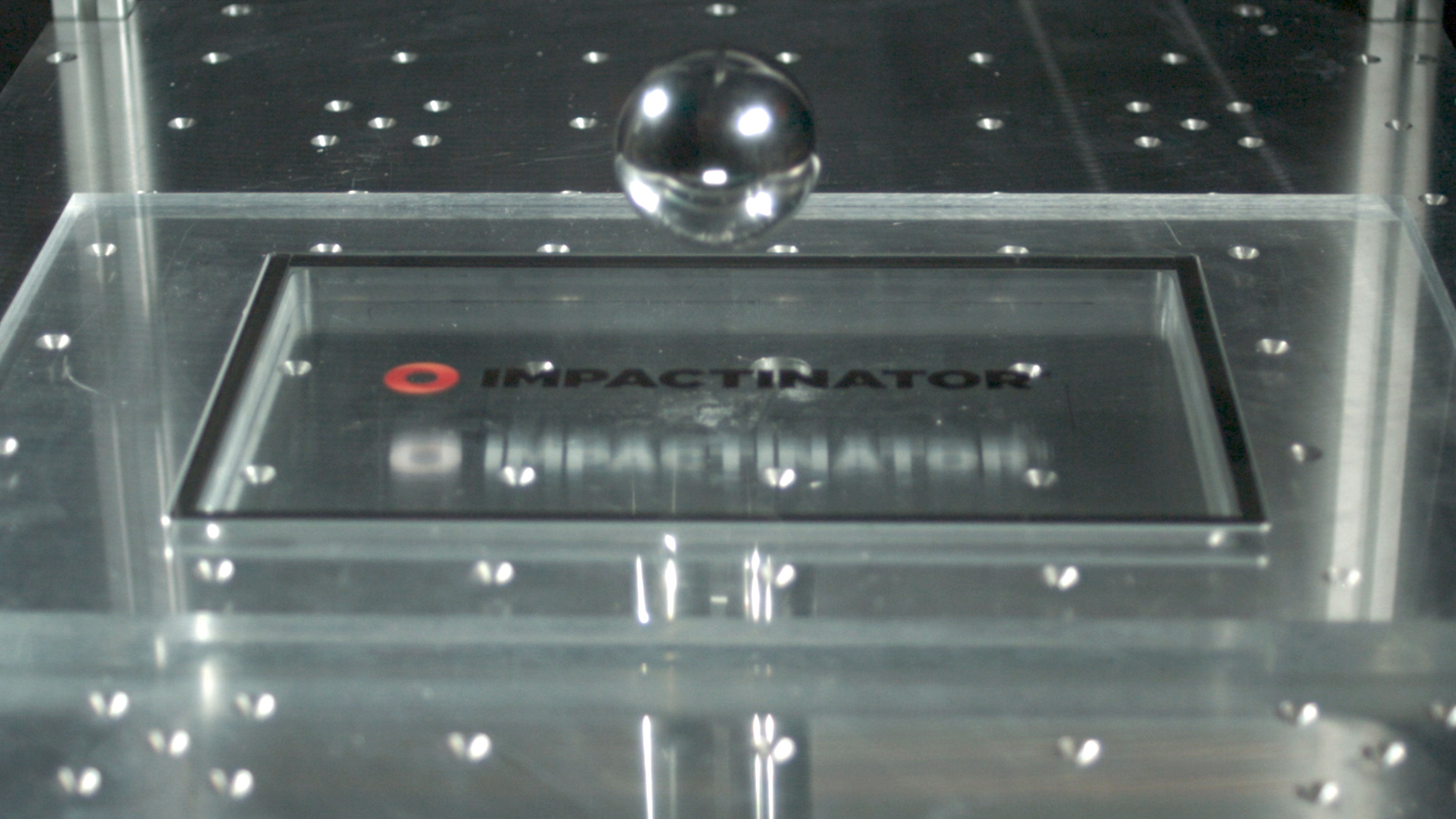

Kärnan i Rockwells hårdhetstest är en enkel men exakt procedur. En diamant- eller kulindentor pressas in i materialets yta med en mindre belastning, följt av en större belastning. Djupet på den fördjupning som skapas av den större belastningen mäts när den större belastningen har avlägsnats. Detta djup omvandlas sedan till ett Rockwell-hårdhetstal (HR) med hjälp av en specifik formel. Den skala som används (t.ex. Rockwell B, Rockwell C) beror på materialtypen och den indenter som används, vilket garanterar korrekta avläsningar för en mängd olika material.

Olika skalor och deras tillämpningar

Rockwells hårdhetstest använder olika skalor för att passa olika material och tillämpningar. Rockwell B-skalan (HRB) använder t.ex. en 1/16-tums kulindenter och används vanligtvis för mjukare material som aluminium- och kopparlegeringar. Rockwell C-skalan (HRC) använder däremot en diamantkonisk indenter och är idealisk för hårdare material som stål- och titanlegeringar. Varje skala ger ett skräddarsytt tillvägagångssätt för att mäta hårdhet, vilket säkerställer att resultaten är relevanta och tillförlitliga för specifika material och applikationer.

Fördelar med Rockwells hårdhetstest

En av de främsta fördelarna med Rockwells hårdhetstest är dess icke-destruktiva karaktär, vilket innebär att testmaterialet i stort sett förblir intakt efter testet. Dessutom är testet snabbt, ofta tar det bara några sekunder att genomföra, och ger omedelbara resultat. Testprocedurens enkelhet minskar sannolikheten för operatörsfel, vilket säkerställer konsekventa och repeterbara resultat. Denna kombination av snabbhet, noggrannhet och oförstörbarhet gör Rockwells hårdhetstest till ett ovärderligt verktyg i produktionsmiljöer där kvalitetskontroll är av största vikt.

Tillämpning i olika branscher

Rockwell-hårdhetstestets mångsidighet sträcker sig över många branscher. Inom fordonssektorn säkerställer det att motorkomponenterna uppfyller stränga hållbarhetskrav. Tillverkare inom flyg- och rymdindustrin förlitar sig på testet för att verifiera att kritiska komponenter klarar extrema förhållanden. Inom byggbranschen hjälper det till att bedöma materialens lämplighet för strukturella tillämpningar. Även konsumentelektronik drar nytta av Rockwell-testning, eftersom det säkerställer livslängden och tillförlitligheten hos komponenter som utsätts för dagligt slitage. Denna breda tillämpning understryker testets betydelse för att upprätthålla högkvalitativa standarder inom olika områden.

Förstå testbegränsningar

Även om Rockwells hårdhetstest är mycket användbart är det viktigt att förstå dess begränsningar för att kunna använda det på ett effektivt sätt. Testet kanske inte är lämpligt för mycket tunna material eller beläggningar, eftersom intrycket kan överstiga materialtjockleken, vilket leder till felaktiga resultat. Dessutom kan ytförhållanden som ojämnhet eller renhet påverka testresultaten. Genom att känna till dessa begränsningar och förbereda materialet på lämpligt sätt kan man minska risken för felaktigheter och säkerställa tillförlitliga hårdhetsmätningar.

Jämförelse med andra hårdhetstester

Rockwells hårdhetstest är en av flera metoder som finns för att mäta materialhårdhet. Jämfört med Brinell- eller Vickers-hårdhetstesterna ger Rockwell snabbare resultat med enklare utrustning. Brinell-testet innebär t.ex. en större intryckning och lämpar sig bättre för heterogena material, medan Vickers-testet med sin pyramidformade intryckning är idealiskt för tunna material och beläggningar. Varje metod har sina styrkor, men Rockwell-testets effektivitet och användarvänlighet gör det till ett populärt val för många applikationer.

Förberedelser inför Rockwells hårdhetstest

Korrekta förberedelser är avgörande för att få exakta Rockwell-hårdhetsmätningar. Testytan ska vara slät och fri från föroreningar, eftersom eventuella ojämnheter kan påverka intryckskroppens penetration. Dessutom ska testmaterialet vara säkert monterat för att förhindra rörelser under testningen. Genom att förstå och kontrollera dessa förberedelsevariabler säkerställs att testresultaten är tillförlitliga och återspeglar materialets verkliga hårdhet.