Vmesniki človek-stroj (HMI) so sestavni del delovanja sodobnih industrijskih sistemov in predstavljajo ključni most med človeškimi upravljavci in zapletenimi stroji. Ti vmesniki omogočajo nadzor in spremljanje v številnih aplikacijah, od proizvodnje in predelave do proizvodnje energije in rudarstva. Vendar se pri načrtovanju vmesnikov HMI za zahtevna okolja pojavljajo posebni izzivi, ki jih je treba obravnavati, da bi zagotovili zanesljivost, vzdržljivost in uporabnost. Huda okolja lahko segajo od ekstremnih temperatur in visoke vlažnosti do izpostavljenosti kemikalijam, prahu in mehanskim vibracijam. V tem prispevku so predstavljene ključne strategije in premisleki za oblikovanje vmesnikov HMI, ki so odporni na te zahtevne pogoje.

Razumevanje okoljskih izzivov

Prvi korak pri oblikovanju vmesnikov HMI za zahtevna okolja je temeljito razumevanje posebnih izzivov, ki jih okolje predstavlja. To vključuje celovito oceno dejavnikov, kot so ekstremne temperature, stopnje vlažnosti, izpostavljenost kemikalijam, prahu in delcem ter mehanski vplivi, kot so vibracije in udarci. Vsak od teh dejavnikov lahko bistveno vpliva na delovanje in življenjsko dobo vmesnikov HMI.

Temperaturni ekstremi

V okoljih, kjer se temperature lahko dvignejo do ekstremno visokih vrednosti ali padejo do ledišča, je izbira komponent in materialov, ki lahko zanesljivo delujejo v teh območjih, ključnega pomena. Na primer v rafineriji nafte v puščavi lahko temperature dosežejo vrednosti, ki lahko povzročijo odpoved običajnih elektronskih komponent. Zato so bistvenega pomena komponente industrijskega razreda, ki so prilagojene visokim in nizkim temperaturam. Poleg tega lahko z izvajanjem ustreznih rešitev za upravljanje toplote, kot so radiatorji in prezračevanje, preprečimo pregrevanje in zagotovimo stalno delovanje.

Vlažnost in vlaga

Visoka vlažnost in izpostavljenost vlagi lahko povzročita korozijo in električne okvare. V okoljih, kot so obrati za predelavo hrane ali zunanje namestitve, so lahko vmesniki HMI izpostavljeni vodi zaradi neposrednega stika ali visoke ravni vlage. V boju proti temu je ključnega pomena oblikovanje HMI z zatesnjenimi ohišji in uporaba materialov, odpornih na vodo. Konformni premazi na elektronskih komponentah lahko prav tako zagotovijo dodaten sloj zaščite pred vlago.

Prah in delci

Prah in delci lahko prodrejo v opremo ter povzročijo mehanske in električne težave. V panogah, kot sta rudarstvo ali kmetijstvo, je prah stalno prisoten. Ohišja z ustrezno stopnjo zaščite pred vdorom (IP) zagotavljajo, da prah in drugi delci ne ovirajo delovanja vmesnikov HMI. Za zagotavljanje ustrezne zaščite v teh okoljih so pogosto potrebne ocene IP, kot so IP65 ali višje.

Kemična izpostavljenost

Izpostavljenost kemikalijam je v panogah, kot sta kemična proizvodnja in farmacevtska industrija, zelo zaskrbljujoča. V teh okoljih morajo biti vmesniki HMI odporni na kemično razgradnjo. To vključuje uporabo materialov, ki so odporni na izpostavljenost korozivnim snovem, kot so nerjavno jeklo, specializirana plastika in zaščitni premazi. Ti materiali pomagajo zagotoviti, da vmesnik HMI pravilno deluje tudi ob prisotnosti ostrih kemikalij.

Mehanski udarci in vibracije

V industrijskih okoljih so vmesniki HMI pogosto izpostavljeni fizičnim udarcem in stalnim vibracijam. To še posebej velja za sektorje, kot so transport, težki stroji in proizvodnja. Za zaščito vmesnika HMI pred poškodbami so bistvenega pomena robustne rešitve za montažo in materiali, ki absorbirajo udarce. Konstrukcije, odporne na vibracije, pomagajo ohranjati celovitost vmesnika HMI skozi čas, kar zagotavlja dolgoročno zanesljivost.

Strategije za robustno zasnovo HMI

Oblikovanje vmesnikov HMI za zahtevna okolja zahteva večplasten pristop, ki združuje robustno strojno opremo, intuitivno programsko opremo in celovito testiranje. Z obravnavo teh vidikov lahko oblikovalci ustvarijo vmesnike HMI, ki v zahtevnih razmerah ne le preživijo, temveč tudi uspevajo.

Trpežna strojna oprema

Ključni vidik oblikovanja vmesnikov HMI za zahtevna okolja je zagotoviti, da je strojna oprema dovolj trpežna, da zdrži pogoje. To se začne z izbiro pravih materialov za ohišja. Materiali, kot so nerjaveče jeklo in ojačana plastika, zagotavljajo odlično zaščito pred fizičnimi poškodbami, izpostavljenostjo kemikalijam in vlagi. Te materiale je mogoče oblikovati v zaprte modele z ustreznimi stopnjami zaščite IP, ki zagotavljajo, da prah in voda ne ogrožata notranjih komponent.

Poleg vzdržljivih ohišij je bistvenega pomena tudi izbira komponent industrijske kakovosti. Zasloni morajo delovati pri ekstremnih temperaturah, gumbi in zasloni na dotik pa morajo biti zasnovani za intenzivno uporabo. Priključki morajo biti odporni proti koroziji in mehanski obrabi, da se zagotovi dolgoročna zanesljivost.

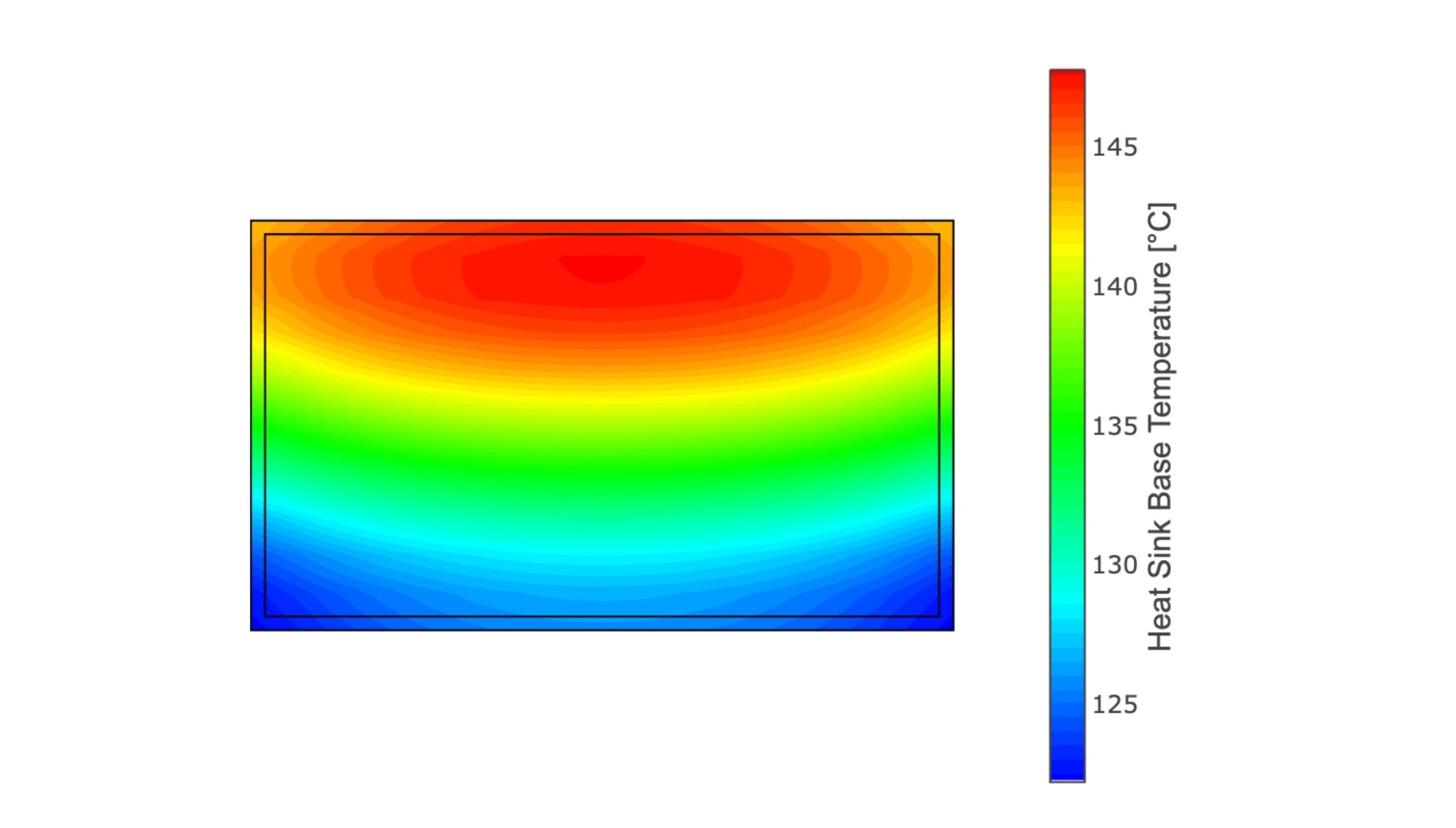

Naslednji ključni dejavnik je toplotno upravljanje. Učinkovito toplotno upravljanje preprečuje pregrevanje, ki lahko privede do okvare komponent. To lahko vključuje pasivne hladilne rešitve, kot so radiatorji in prezračevanje, ter aktivne metode hlajenja, kot so ventilatorji ali sistemi za tekočinsko hlajenje. Zagotavljanje, da HMI ostane v optimalnem temperaturnem območju delovanja, je bistveno za ohranjanje zmogljivosti in podaljšanje življenjske dobe.

Enako pomembna je odpornost na vibracije. V industrijskih okoljih so lahko HMI izpostavljeni stalnim vibracijam, ki lahko sprostijo povezave in povzročijo mehansko obrabo. Zasnova HMI z materiali za blaženje vibracij in robustnimi rešitvami za montažo pomaga ublažiti te učinke in zaščititi napravo pred poškodbami.

Oblikovanje programske opreme, usmerjene k uporabniku

Čeprav je vzdržljivost strojne opreme ključnega pomena, je enako pomembna tudi uporabnost programske opreme HMI. V zahtevnih okoljih operaterji pogosto delajo v stresnih pogojih in lahko nosijo zaščitno opremo, kot so rokavice, kar lahko otežuje interakcijo s HMI. Oblikovanje uporabniških vmesnikov, ki so prilagojeni tem dejavnikom, je bistvenega pomena za zagotavljanje učinkovitega delovanja.

Intuitivni vmesniki so ključni za uporabnost. To vključuje zasnovo velikih, lahko dostopnih gumbov in tarč na dotik, ki jih je mogoče upravljati z rokavicami. Uporabnost lahko izboljšajo tudi možnosti upravljanja z glasom ali gestami, ki operaterjem omogočajo interakcijo z vmesnikom, ne da bi se morali dotikati zaslona. Poenostavljena navigacija je bistvenega pomena, saj operaterjem pomaga hitro najti informacije, ki jih potrebujejo. To lahko vključuje intuitivne menije, jasne vizualne kazalnike in logične zasnove delovnih postopkov, ki zmanjšujejo kognitivno obremenitev operaterja.

Dobro vidni zasloni so ključnega pomena v različnih svetlobnih pogojih. HMI morajo biti berljivi pri močni sončni svetlobi, v okoljih s šibko osvetlitvijo in v vseh vmesnih okoljih. Visokokontrastni zasloni, premazi proti bleščanju in nastavljiva osvetlitev ozadja lahko bistveno izboljšajo vidljivost in zmanjšajo obremenitev operaterja.

Zagotavljanje odzivnega delovanja je še en ključni vidik oblikovanja programske opreme. V hitrih industrijskih okoljih lahko zamude pri odzivanju vmesnika HMI privedejo do kritičnih napak. Programska oprema HMI mora biti optimizirana tako, da zagotavlja hitre povratne informacije in dobro deluje pod obremenitvijo. To vključuje učinkovite prakse kodiranja, ustrezno procesorsko moč in dovolj pomnilnika za obvladovanje zahtev aplikacije.

Celovito preskušanje

Celovito testiranje je bistvenega pomena za zagotovitev, da bodo vmesniki HMI vzdržali težke pogoje, s katerimi se bodo srečevali na terenu. Pri okoljskem testiranju so vmesniki HMI izpostavljeni pogojem, s katerimi se bodo srečevali, vključno s temperaturnimi nihanji, izpostavljenostjo vlagi, vdorom prahu in testi kemične odpornosti. Ti preskusi pomagajo ugotoviti morebitne točke napak in področja, ki jih je treba izboljšati.

Preizkušanje udarcev in vibracij simulira mehanske obremenitve, s katerimi se bodo vmesniki soočali na terenu. S temi preskusi lahko oblikovalci ugotovijo pomanjkljivosti zasnove in izvedejo potrebne prilagoditve za zagotovitev trajnosti HMI.

Pomemben del postopka preskušanja so tudi preizkusi na terenu. Dolgotrajna namestitev vmesnikov HMI v dejanskih delovnih okoljih zagotavlja dragocene povratne informacije in spoznanja. Uporaba v resničnem svetu lahko razkrije težave, ki jih laboratorijsko testiranje morda spregleda, kar omogoča nadaljnje izboljšave pred polno uporabo.

Študije primerov

Naftna in plinska industrija

V naftni in plinski industriji morajo vmesniki HMI delovati na nevarnih lokacijah z eksplozivno atmosfero in ekstremnimi okoljskimi pogoji. Ena od uspešnih izvedb je vključevala zasnovo vmesnika HMI z eksplozijsko odpornim ohišjem, komponentami, odpornimi na visoke temperature, in zaslonom na dotik, ki ga je mogoče upravljati z rokami v rokavicah. HMI je imel tudi visokokontrastni zaslon za branje pod neposredno sončno svetlobo in intuitivni vmesnik za učinkovito upravljanje.

Postopek načrtovanja se je začel s temeljito analizo okoljskih pogojev. HMI je moral vzdržati temperature od -40 °C do 60 °C ter delovati na območjih z visoko vlažnostjo in potencialno izpostavljenostjo kemikalijam. Eksplozijsko odporno ohišje je bilo zasnovano tako, da je preprečevalo vžig morebitnih vnetljivih plinov v okolju, kar je zagotavljalo varnost. Izbrane so bile komponente, odporne proti visokim temperaturam, da bi ohranile funkcionalnost v ekstremni vročini. Zaslon na dotik je bil posebej zasnovan tako, da ga je bilo mogoče upravljati z rokavicami, kar je bilo prilagojeno zaščitni opremi, ki jo nosijo operaterji. Visokokontrastni zaslon je zagotavljal berljivost v različnih svetlobnih pogojih, kar je zmanjšalo obremenitev operaterja in povečalo uporabnost.

Obrati za predelavo hrane

V okoljih predelave hrane morajo vmesniki HMI vzdržati pogosta pranja, izpostavljenost kemikalijam za čiščenje in stroge higienske standarde. Robustna zasnova je vključevala ohišja iz nerjavnega jekla, zatesnjena v skladu s standardi IP69K, ki zagotavljajo popolno zaščito pred vdorom vode in prahu. Zaslon na dotik je bil zasnovan tako, da natančno deluje tudi, ko je moker, programski vmesnik pa je bil poenostavljen za hitro upravljanje med hitrim potekom proizvodnje.

Pri načrtovanju tega vmesnika HMI je ekipa upoštevala stroge postopke čiščenja, ki se uporabljajo v obratih za predelavo hrane. Ohišje iz nerjavnega jekla je zagotavljalo odpornost proti koroziji zaradi kemikalij za čiščenje, medtem ko je stopnja zaščite IP69K zagotavljala zaščito pred visokotlačnim izpiranjem. Funkcionalnost zaslona na dotik v mokrih razmerah je bila ključna lastnost, saj je operaterjem omogočala, da ohranijo nadzor tudi med čiščenjem. Poenostavljen programski vmesnik je racionaliziral delovanje, skrajšal čas, potreben za izvedbo bistvenih nalog, in zmanjšal možnost napak.

Rudarske dejavnosti

Rudarska okolja prinašajo izzive, kot so prah, vibracije in težke vremenske razmere. Uspešna zasnova vmesnika HMI za to panogo je vključevala robustno ohišje z zaščito pred prahom in vlago, nosilce, ki absorbirajo udarce, in zaslon s premazom proti bleščanju za berljivost v različnih svetlobnih pogojih. Vmesnik je bil zasnovan za enostavno uporabo z velikimi gumbi in jasnimi indikatorji, ki so bili prilagojeni operaterjem, ki nosijo zaščitno opremo.

Postopek načrtovanja se je začel z oceno rudarskega okolja, ki je vključevalo visoko stopnjo prahu, pogoste vibracije in izpostavljenost elementom. Robustno ohišje je zagotavljalo zaščito pred prahom in vlago ter s tem dolgo življenjsko dobo vmesnika HMI. Nosilci, ki absorbirajo udarce, so ublažili vpliv vibracij in sčasoma ohranili celovitost vmesnika HMI. Premaz proti bleščanju na zaslonu je izboljšal vidljivost, tako da so operaterji lahko brali zaslon tako pri močni sončni svetlobi kot pri šibki svetlobi. Uporabniški vmesnik je bil zasnovan z velikimi gumbi in jasnimi kazalniki, ki so prilagojeni zaščitni opremi, ki jo nosijo operaterji, in zagotavljajo enostavno uporabo.

Prihodnji trendi pri oblikovanju HMI

Z razvojem tehnologije se oblikovanje vmesnikov HMI za zahtevna okolja še naprej razvija. Novi trendi vključujejo integracijo naprednih materialov, izboljšano povezljivost in inteligentne funkcije, kar vse obeta nadaljnje izboljšanje odpornosti in funkcionalnosti vmesnikov HMI.

Napredni materiali

Uporaba naprednih materialov, kot so grafen in nanoobloge, zagotavlja večjo vzdržljivost in odpornost na okoljske obremenitve. Ti materiali lahko izboljšajo življenjsko dobo in zanesljivost vmesnikov HMI v težkih razmerah. Grafen je na primer znan po svoji trdnosti in toplotni prevodnosti, zaradi česar je