İnsan-Makine Arayüzleri (HMI'lar) modern endüstriyel sistemlerin çalışmasının ayrılmaz bir parçasıdır ve insan operatörler ile karmaşık makineler arasında önemli bir köprü oluşturur. Bu arayüzler, üretim ve işlemeden enerji üretimi ve madenciliğe kadar geniş bir uygulama yelpazesinde kontrol ve izleme sağlar. Ancak HMI'ların zorlu ortamlar için tasarlanması söz konusu olduğunda, güvenilirlik, dayanıklılık ve kullanılabilirlik sağlamak için ele alınması gereken benzersiz zorluklar vardır. Zorlu ortamlar aşırı sıcaklıklar ve yüksek nemden kimyasallara, toza ve mekanik titreşimlere maruz kalmaya kadar değişebilir. Bu blog yazısı, bu zorlu koşullara dayanabilecek HMI'lar tasarlamak için kritik stratejileri ve dikkat edilmesi gereken hususları incelemektedir.

Çevresel Zorlukları Anlamak

Zorlu ortamlar için HMI tasarlamanın ilk adımı, ortamın sunduğu özel zorlukların kapsamlı bir şekilde anlaşılmasıdır. Bu, aşırı sıcaklıklar, nem seviyeleri, kimyasallara, toza ve partiküllere maruz kalma ve titreşimler ve şoklar gibi mekanik etkiler gibi faktörlerin kapsamlı bir değerlendirmesini içerir. Bu faktörlerin her biri HMI'ların işlevselliğini ve uzun ömürlülüğünü önemli ölçüde etkileyebilir.

Aşırı Sıcaklıklar

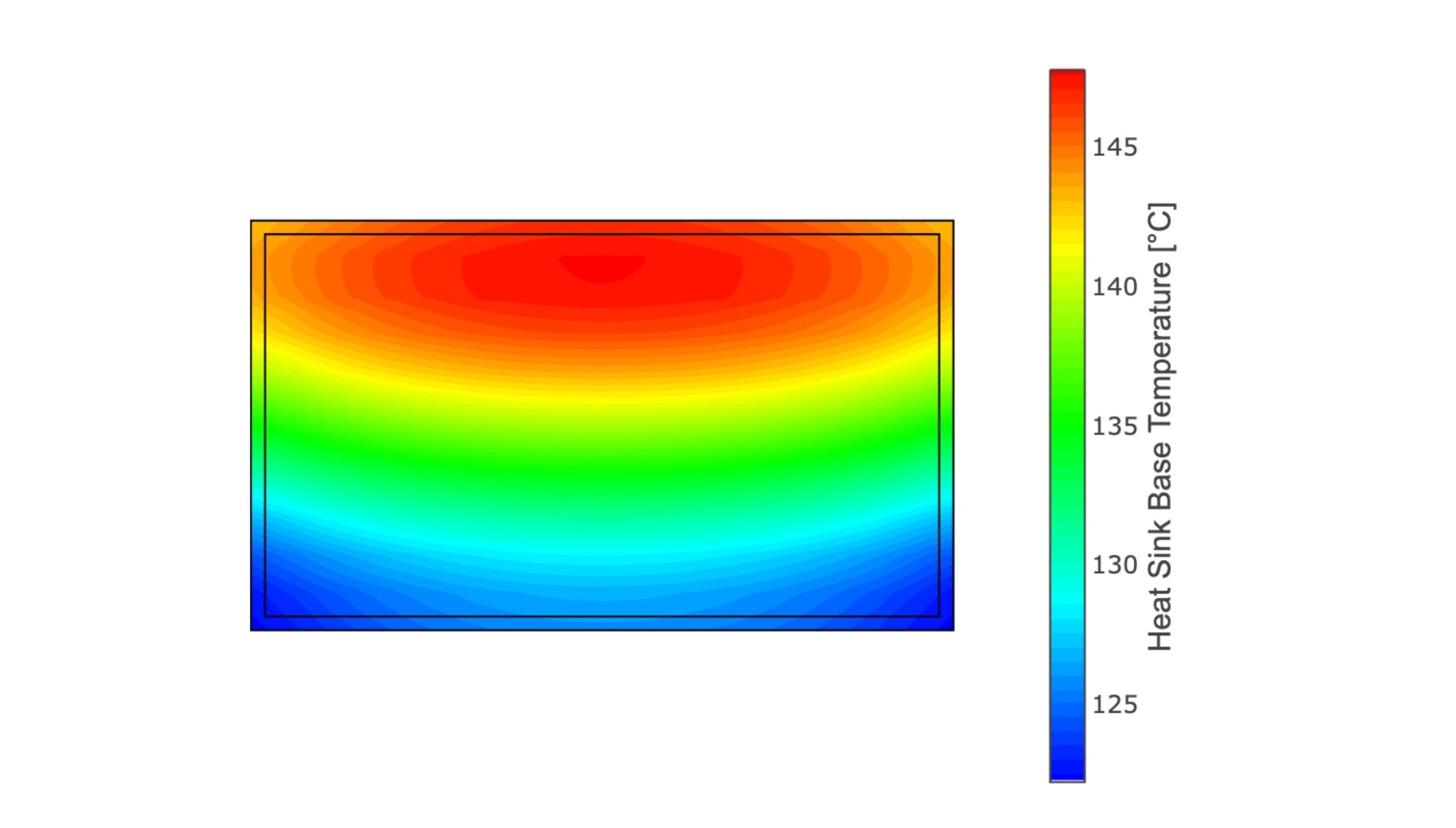

Sıcaklıkların aşırı yükseklere çıkabildiği veya dondurucu düşüklere inebildiği ortamlarda, bu aralıklarda güvenilir bir şekilde çalışabilecek bileşenlerin ve malzemelerin seçilmesi çok önemlidir. Örneğin, çölde bulunan bir petrol rafinerisinde, sıcaklıklar geleneksel elektronik bileşenlerin arızalanmasına neden olabilecek seviyelere ulaşabilir. Bu nedenle, yüksek ve düşük sıcaklıklar için derecelendirilmiş endüstriyel sınıf bileşenler çok önemlidir. Ayrıca, ısı alıcıları ve havalandırma gibi uygun termal yönetim çözümlerinin uygulanması aşırı ısınmayı önlemeye ve tutarlı performans sağlamaya yardımcı olabilir.

Nem ve rutubet

Yüksek nem ve neme maruz kalma korozyona ve elektrik arızalarına yol açabilir. Gıda işleme tesisleri veya dış mekan kurulumları gibi ortamlarda, HMI'lar doğrudan temas veya yüksek nem seviyeleri yoluyla suya maruz kalabilir. Bununla mücadele etmek için HMI'ları sızdırmaz muhafazalarla tasarlamak ve suya dayanıklı malzemeler kullanmak kritik önem taşır. Elektronik bileşenler üzerindeki konformal kaplamalar da neme karşı ek bir koruma katmanı sağlayabilir.

Toz ve Partiküller

Toz ve partiküller ekipmana sızarak mekanik ve elektrik sorunlarına neden olabilir. Madencilik veya tarım gibi sektörlerde toz sürekli bir varlıktır. Uygun giriş koruma (IP) derecelerine sahip muhafazalar, toz ve diğer partiküllerin HMI işlevselliğini engellememesini sağlar. Bu ortamlarda yeterli koruma sağlamak için genellikle IP65 veya daha yüksek IP dereceleri gereklidir.

Kimyasal Maruziyet

Kimyasallara maruz kalma, kimyasal üretim ve ilaç gibi sektörlerde önemli bir endişe kaynağıdır. Bu ortamlardaki HMI'lar kimyasal bozulmaya karşı dayanıklı olmalıdır. Bu, paslanmaz çelik, özel plastikler ve koruyucu kaplamalar gibi aşındırıcı maddelere maruz kalmaya dayanabilecek malzemelerin kullanılmasını içerir. Bu malzemeler, HMI'nın sert kimyasalların varlığında bile doğru şekilde çalışmaya devam etmesini sağlamaya yardımcı olur.

Mekanik Darbe ve Titreşim

Endüstriyel ortamlarda HMI'lar genellikle fiziksel darbelere ve sürekli titreşimlere maruz kalır. Bu durum özellikle ulaşım, ağır makine ve imalat gibi sektörlerde geçerlidir. HMI'yı hasardan korumak için sağlam montaj çözümleri ve şok emici malzemeler gereklidir. Titreşime dayanıklı tasarımlar, HMI'ın zaman içinde bütünlüğünü korumasına yardımcı olarak uzun vadeli güvenilirlik sağlar.

Sağlam HMI Tasarımı için Stratejiler

Zorlu ortamlar için HMI'ların tasarlanması, sağlam donanım, sezgisel yazılım ve kapsamlı testleri birleştiren çok yönlü bir yaklaşım gerektirir. Tasarımcılar bu hususları ele alarak zorlu koşullarda sadece hayatta kalmakla kalmayıp gelişen HMI'lar yaratabilirler.

Dayanıklı Donanım

Zorlu ortamlar için HMI tasarlamanın kritik bir yönü, donanımın koşullara dayanacak kadar dayanıklı olmasını sağlamaktır. Bu, muhafazalar için doğru malzemeleri seçmekle başlar. Paslanmaz çelik ve güçlendirilmiş plastik gibi malzemeler fiziksel hasara, kimyasallara maruz kalmaya ve neme karşı mükemmel koruma sağlar. Bu malzemeler, toz ve suyun dahili bileşenleri tehlikeye atmamasını sağlamak için uygun IP derecelerine sahip sızdırmaz tasarımlar haline getirilebilir.

Dayanıklı muhafazalara ek olarak, endüstriyel sınıf bileşenlerin seçilmesi de hayati önem taşır. Ekranlar aşırı sıcaklıklar altında çalışabilmeli, düğmeler ve dokunmatik ekranlar ağır kullanım için tasarlanmalıdır. Konektörler, uzun vadeli güvenilirlik sağlamak için korozyona ve mekanik aşınmaya karşı dayanıklı olmalıdır.

Termal yönetim bir diğer kritik husustur. Etkili termal yönetim, bileşen arızasına yol açabilecek aşırı ısınmayı önler. Bu, hem ısı alıcıları ve havalandırma gibi pasif soğutma çözümlerini hem de fanlar veya sıvı soğutma sistemleri gibi aktif soğutma yöntemlerini içerebilir. HMI'nin optimum çalışma sıcaklığı aralığında kalmasını sağlamak, performansı korumak ve kullanım ömrünü uzatmak için çok önemlidir.

Titreşim direnci de aynı derecede önemlidir. Endüstriyel ortamlar HMI'ları bağlantıları gevşetebilecek ve mekanik aşınmaya neden olabilecek sürekli titreşimlere maruz bırakabilir. HMI'ların titreşim sönümleyici malzemeler ve sağlam montaj çözümleri ile tasarlanması bu etkilerin azaltılmasına ve cihazın hasardan korunmasına yardımcı olur.

Kullanıcı Merkezli Yazılım Tasarımı

Donanım dayanıklılığı çok önemli olsa da, HMI yazılımının kullanılabilirliği de aynı derecede önemlidir. Zorlu ortamlarda, operatörler genellikle stresli koşullar altında çalışır ve HMI'larla etkileşimi zorlaştırabilecek eldiven gibi koruyucu giysiler giyebilirler. Bu faktörlere uyum sağlayan kullanıcı arayüzleri tasarlamak, etkili bir çalışma sağlamak için çok önemlidir.

Sezgisel arayüzler kullanılabilirliğin anahtarıdır. Bu, eldivenlerle çalıştırılabilen büyük, kolay erişilebilir düğmeler ve dokunmatik hedefler tasarlamayı içerir. Ses veya hareketle kontrol seçenekleri de kullanılabilirliği artırarak operatörlerin ekrana dokunmalarına gerek kalmadan HMI ile etkileşime girmelerini sağlayabilir. Basitleştirilmiş navigasyon, operatörlerin ihtiyaç duydukları bilgileri hızlı bir şekilde bulmalarına yardımcı olmak için çok önemlidir. Bu, operatör üzerindeki bilişsel yükü azaltan sezgisel menüler, net görsel göstergeler ve mantıksal iş akışı tasarımlarını içerebilir.

Değişken aydınlatma koşullarında yüksek görünürlüklü ekranlar çok önemlidir. HMI'lar parlak güneş ışığında, düşük ışıklı ortamlarda ve aradaki her şeyde okunabilir olmalıdır. Yüksek kontrastlı ekranlar, parlama önleyici kaplamalar ve ayarlanabilir arka aydınlatma, görünürlüğü önemli ölçüde artırabilir ve operatörün gerginliğini azaltabilir.

Duyarlı performans sağlamak, yazılım tasarımının bir diğer kritik yönüdür. Hızlı tempolu endüstriyel ortamlarda, HMI'ın yanıtındaki gecikmeler kritik hatalara yol açabilir. HMI yazılımı hızlı geri bildirim sağlayacak ve yük altında iyi performans gösterecek şekilde optimize edilmelidir. Bu, verimli kodlama uygulamalarını, yeterli işlem gücünü ve uygulamanın taleplerini karşılayacak yeterli belleği içerir.

Kapsamlı Test

HMI'ların sahada karşılaşacakları zorlu koşullara dayanabilmelerini sağlamak için kapsamlı testler hayati önem taşır. Çevresel testler, HMI'ları sıcaklık döngüsü, neme maruz kalma, toz girişi ve kimyasal direnç testleri dahil olmak üzere karşılaşacakları koşullara tabi tutar. Bu testler, potansiyel arıza noktalarının ve iyileştirilmesi gereken alanların belirlenmesine yardımcı olur.

Şok ve titreşim testleri, HMI'ların sahada karşılaşacağı mekanik stresleri simüle eder. Tasarımcılar, HMI'yı bu testlere tabi tutarak tasarım zayıflıklarını belirleyebilir ve dayanıklılığı sağlamak için gerekli ayarlamaları yapabilirler.

Saha denemeleri de test sürecinin önemli bir parçasıdır. HMI'ların gerçek çalışma ortamlarında uzun süreler boyunca kullanılması değerli geri bildirimler ve içgörüler sağlar. Gerçek dünya kullanımı, laboratuvar testlerinin gözden kaçırabileceği sorunları ortaya çıkarabilir ve tam ölçekli dağıtımdan önce daha fazla iyileştirme yapılmasına olanak tanır.

Vaka Çalışmaları

Petrol ve Gaz Endüstrisi

Petrol ve gaz endüstrisinde, HMI'lar patlayıcı ortamlara ve aşırı çevre koşullarına sahip tehlikeli yerlerde çalışmalıdır. Başarılı bir uygulama, patlamaya dayanıklı bir muhafaza, yüksek sıcaklığa dayanıklı bileşenler ve eldivenli ellerle çalıştırılabilen bir dokunmatik ekrana sahip bir HMI tasarlamayı içeriyordu. HMI ayrıca doğrudan güneş ışığı altında okunabilirlik için yüksek kontrastlı bir ekrana ve verimli çalışma için sezgisel bir arayüze sahipti.

Tasarım süreci, çevresel koşulların kapsamlı bir analiziyle başladı. HMI'nin -40°C ila 60°C arasında değişen sıcaklıklara dayanması ve yüksek nemli ve potansiyel kimyasal maruziyeti olan alanlarda çalışması gerekiyordu. Patlamaya dayanıklı muhafaza, ortamdaki yanıcı gazların tutuşmasını önleyecek ve güvenliği sağlayacak şekilde tasarlandı. Aşırı sıcakta işlevselliği korumak için yüksek sıcaklığa dayanıklı bileşenler seçilmiştir. Dokunmatik ekran, operatörler tarafından giyilen koruyucu giysilere uygun olarak eldivenlerle kullanılabilecek şekilde özel olarak tasarlanmıştır. Yüksek kontrastlı ekran, çeşitli aydınlatma koşullarında okunabilirliği sağlayarak operatörün gerginliğini azalttı ve kullanılabilirliği artırdı.

Gıda İşleme Tesisleri

Gıda işleme ortamları, HMI'ların sık sık yıkamaya, temizlik kimyasallarına maruz kalmaya ve katı hijyen standartlarına dayanmasını gerektirir. Sağlam bir tasarım, su ve toz girişine karşı tam koruma sağlayan IP69K standartlarına uygun paslanmaz çelik muhafazaları içeriyordu. Dokunmatik ekran ıslakken bile doğru çalışacak şekilde tasarlandı ve yazılım arayüzü hızlı üretim çalışmaları sırasında hızlı kullanım için basitleştirildi.

Ekip, bu HMI'yı tasarlarken gıda işleme tesislerinde kullanılan zorlu temizlik süreçlerini göz önünde bulundurdu. Paslanmaz çelik muhafaza, temizlik kimyasallarından kaynaklanan korozyona karşı direnç sağlarken, IP69K derecesi yüksek basınçlı yıkamalara karşı koruma sağladı. Dokunmatik ekranın ıslak koşullardaki işlevselliği kritik bir özellikti ve operatörlerin temizlik sırasında bile kontrolü sürdürmelerini sağladı. Basitleştirilmiş yazılım arayüzü işlemleri kolaylaştırarak temel görevleri yerine getirmek için gereken süreyi kısalttı ve hata olasılığını en aza indirdi.

Madencilik Operasyonları

Madencilik ortamları toz, titreşim ve sert hava koşulları gibi zorlukları beraberinde getirir. Bu endüstri için başarılı bir HMI tasarımı, toz ve nem korumalı sağlam bir muhafaza, şok emici bağlantılar ve değişen ışık koşullarında okunabilirlik için parlama önleyici kaplamalı bir ekran içeriyordu. Arayüz, koruyucu giysiler giyen operatörlere uyum sağlamak için büyük düğmeler ve net göstergelerle kullanım kolaylığı için tasarlanmıştır.

Tasarım süreci, yüksek düzeyde toz, sık titreşimler ve elementlere maruz kalma içeren madencilik ortamının değerlendirilmesiyle başladı. Sağlam muhafaza toza ve neme karşı koruma sağlayarak HMI'nin uzun ömürlü olmasını sağladı. Şok emici bağlantılar titreşimlerin etkisini azaltarak HMI'nın bütünlüğünü zaman içinde korudu. Ekran üzerindeki parlama önleyici kaplama görünürlüğü artırarak operatörlerin hem parlak güneş ışığı hem de düşük ışık koşullarında ekranı okumasına olanak tanıdı. Kullanıcı arayüzü, operatörlerin giydiği koruyucu giysilere uyum sağlayacak ve kullanım kolaylığı sağlayacak şekilde büyük düğmeler ve net göstergelerle tasarlandı.

HMI Tasarımında Gelecek Trendler

Teknoloji ilerledikçe, zorlu ortamlar için HMI'ların tasarımı da gelişmeye devam ediyor. Ortaya çıkan trendler arasında gelişmiş malzemelerin entegrasyonu, gelişmiş bağlantı ve akıllı özellikler yer alıyor ve bunların tümü HMI'ların dayanıklılığını ve işlevselliğini daha da geliştirmeyi vaat ediyor.

İleri Malzemeler

Grafen ve nano kaplamalar gibi gelişmiş malzemelerin kullanımı, çevresel stres faktörlerine karşı daha fazla dayanıklılık ve direnç sunar. Bu malzemeler zorlu koşullarda HMI'ların uzun ömürlülüğünü ve güvenilirliğini artırabilir. Örneğin grafen, mukavemeti ve termal iletkenliği ile bilinir, bu da onu