Co je Brinellova zkouška tvrdosti?

Brinellova zkouška tvrdosti, pojmenovaná po švédském inženýrovi Johanu Augustu Brinellovi, je metoda vyvinutá v roce 1900 k měření tvrdosti materiálů. Tato zkouška je užitečná zejména u materiálů s hrubou nebo nerovnoměrnou strukturou zrn. Na rozdíl od jiných zkoušek tvrdosti, které mohou být omezeny na konkrétní materiály nebo struktury, poskytuje Brinellova metoda komplexnější posouzení, a proto je preferována pro širokou škálu aplikací, včetně kovů a slitin.

Jak funguje Brinellova zkouška tvrdosti

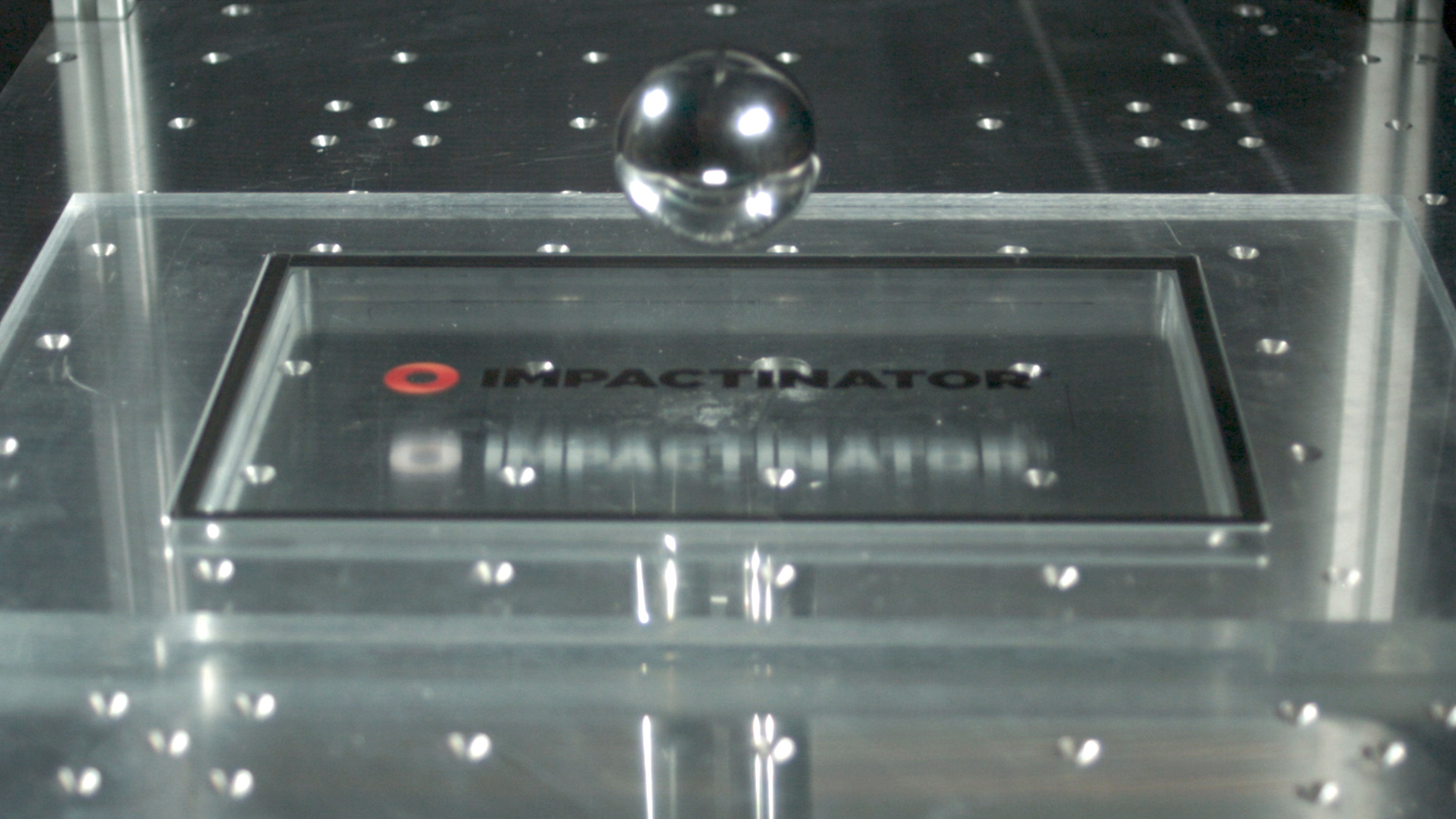

Brinellova zkouška tvrdosti spočívá v zatlačení tvrdé kuličky do povrchu materiálu a změření velikosti vtisku. Obvykle se používá kulička z kalené oceli nebo karbidu wolframu o průměru od 1 do 10 mm. Na kuličku se po předem stanovenou dobu působí určitým zatížením a po odstranění zatížení se změří průměr vtisku, který zůstal na povrchu materiálu. Číslo tvrdosti podle Brinella (BHN) se pak vypočítá podle vzorce, který zohledňuje zatížení, průměr kuličky a průměr vtisku.

Výhody Brinellovy zkoušky tvrdosti

Jednou z hlavních výhod Brinellovy zkoušky tvrdosti je její použitelnost pro širokou škálu materiálů, včetně kovů, nekovů a kompozitů. Je zvláště účinná při zkoušení materiálů s heterogenní strukturou, jako je litina a kované kovy. Velký otisk, který Brinellova zkouška zanechává, umožňuje zprůměrovat měření na větší ploše, což pomáhá při posuzování materiálů s nestejnorodou strukturou zrn. Tato zkouška je také méně ovlivněna povrchovou úpravou, takže je vhodná pro drsné nebo neleštěné materiály.

Použití v různých průmyslových odvětvích

Brinellova zkouška tvrdosti nachází díky své univerzálnosti a spolehlivosti uplatnění v mnoha průmyslových odvětvích. V automobilovém průmyslu se používá k posouzení tvrdosti součástí motoru, převodovek a ložisek. Ve stavebnictví se na tuto zkoušku spoléhá při hodnocení odolnosti konstrukčních materiálů, jako je ocel a beton. Dokonce i v leteckém a kosmickém průmyslu, kde je výkonnost materiálů kritická, se Brinellova zkouška tvrdosti používá k zajištění toho, aby komponenty splňovaly přísné specifikace tvrdosti. Interelectronix má rozsáhlé zkušenosti s používáním této zkoušky v těchto rozmanitých odvětvích, což zajišťuje, že materiály splňují nejvyšší standardy kvality a výkonnosti.

Porozumění parametrům zkoušky a jejich vlivu

Výsledky zkoušky tvrdosti podle Brinella může ovlivnit několik parametrů, včetně průměru kuličky, velikosti působícího zatížení a doby, po kterou je zatížení aplikováno. Pro získání přesných a spolehlivých výsledků je nezbytné zvolit vhodné parametry podle testovaného materiálu. Například pro tvrdší materiály může být zapotřebí větší průměr kuličky nebo vyšší zatížení, zatímco měkčí materiály mohou vyžadovat menší kuličku a menší zatížení. Na adrese Interelectronix, vedeme naše klienty při výběru optimálních zkušebních parametrů, abychom zajistili přesné a smysluplné měření tvrdosti.

Srovnání s jinými zkouškami tvrdosti

Ačkoli je Brinellova zkouška tvrdosti velmi univerzální, není jedinou dostupnou metodou měření tvrdosti materiálů. Mezi další běžné zkoušky patří Rockwellova a Vickersova zkouška tvrdosti. Každá z těchto metod má své silné a slabé stránky. Například Rockwellova zkouška je rychlejší a lze ji automatizovat, takže je vhodná pro vysoce výkonná testovací prostředí. Vickersova zkouška je naproti tomu známá svou přesností při měření malých dílů a tenkých materiálů. Schopnost Brinellovy zkoušky zprůměrovat tvrdost na větší ploše ji však činí ideální pro materiály s nerovnoměrnou strukturou, což podtrhuje její jedinečnou hodnotu.

Kalibrace a údržba zkušebního zařízení

Zajištění přesnosti a spolehlivosti Brinellovy zkoušky tvrdosti vyžaduje správnou kalibraci a údržbu zkušebního zařízení. Pravidelná kalibrace podle standardních referenčních materiálů je nezbytná k ověření, že zkušební zařízení poskytuje konzistentní výsledky. Údržba zahrnuje kontrolu opotřebení indentorové kuličky a její případnou výměnu, jakož i zajištění správného zatížení stroje. Na adrese Interelectronix, nabízíme komplexní služby kalibrace a údržby, abychom našim klientům pomohli zachovat integritu jejich zkušebních procesů.

Běžné problémy a jejich řešení

Navzdory své robustnosti může Brinellova zkouška tvrdosti představovat určité výzvy. Jedním z běžných problémů je vznik příliš velkých nebo příliš malých vrypů, které mohou být důsledkem nesprávného zatížení nebo nevhodného průměru kuličky. Klíčová je také příprava povrchu, protože výsledky zkoušky mohou ovlivnit nečistoty nebo nerovný povrch. Interelectronix poskytuje podrobné pokyny a podporu, které klientům pomohou tyto problémy překonat a zajistí, že se budou moci spolehnout na přesné měření tvrdosti svých materiálů.